Urządzenie do odkamieniania i zapobiegania rdzy: niezbędne narzędzie w obróbce metali. Jak możemy zignorować podwójną gwarancję jakości i trwałości?

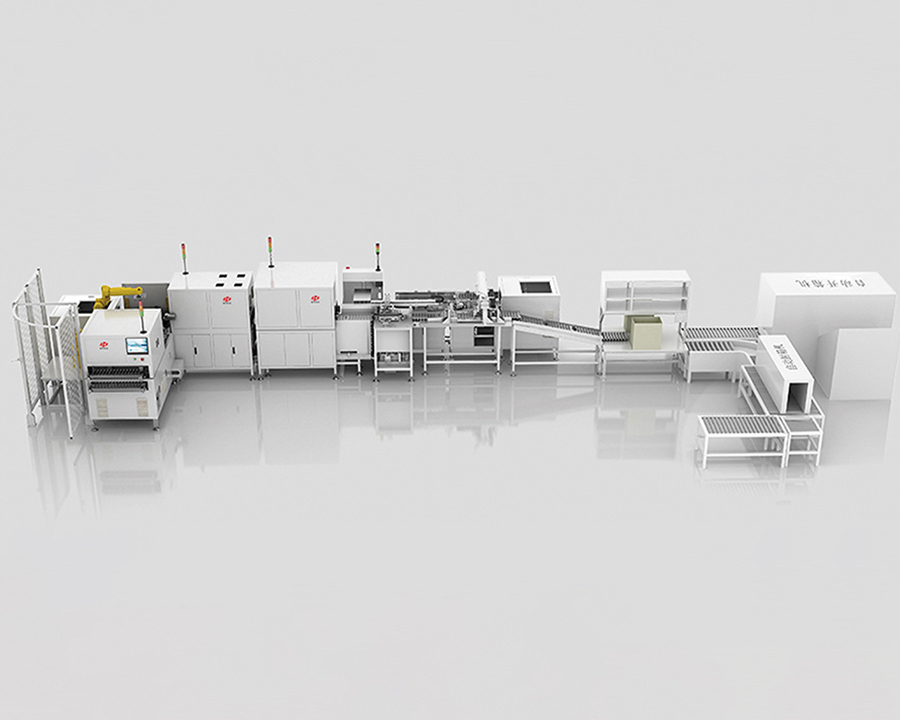

W przemyśle przetwórstwa i produkcji metali, urządzenia do odkamieniania i zapobiegania rdzy odgrywają istotną rolę. Urządzenia te nie tylko wpływają na schludność i piękno wyglądu produktu, ale także bezpośrednio wpływają na trwałość, odporność na korozję i jakość materiałów metalowych.

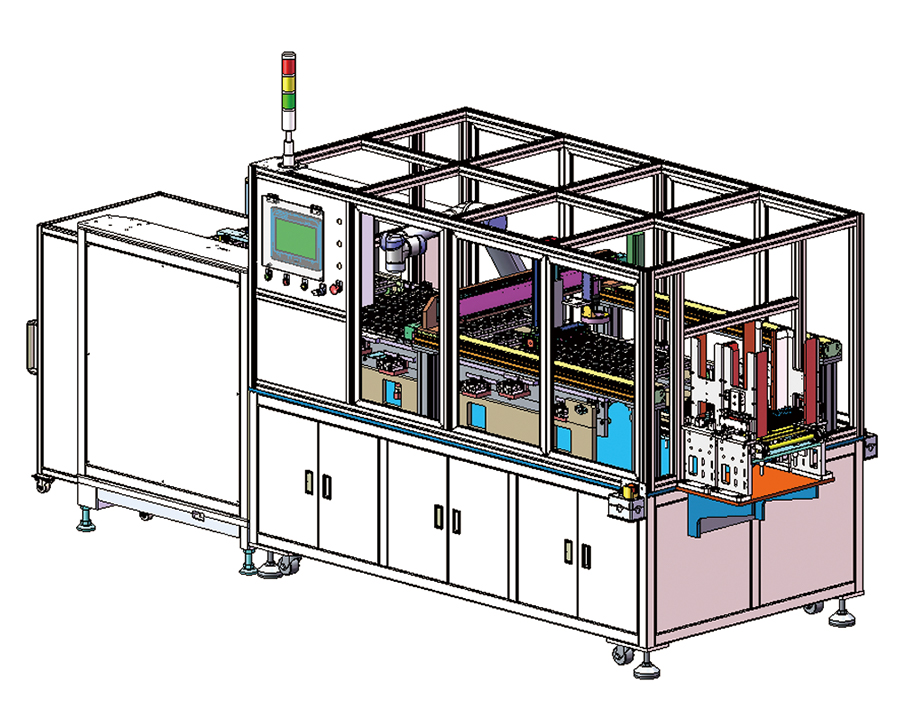

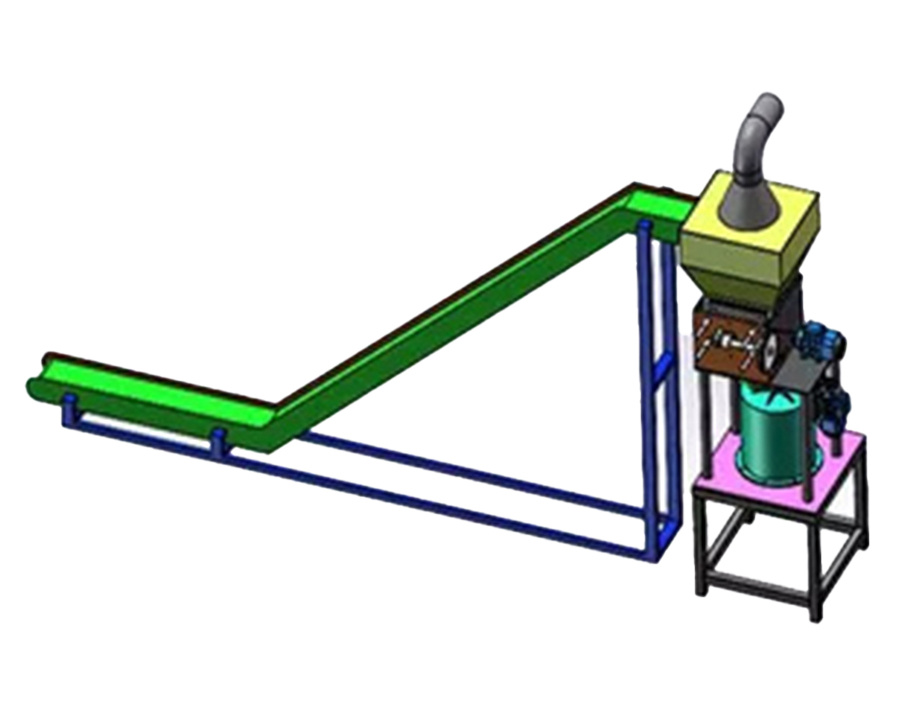

Jedną z podstawowych technologii urządzeń do odkamieniania i zapobiegania rdzy jest odkamienianie wodą pod wysokim ciśnieniem. Technologia ta wykorzystuje potężną energię kinetyczną generowaną przez przepływ wody pod wysokim ciśnieniem, aby bezpośrednio oddziaływać na powierzchnię metalu i usuwać osadzoną warstwę tlenku żelaza (powszechnie znaną jako „kamień”) oraz zanieczyszczenia, takie jak plamy oleju. Strumień wody pod wysokim ciśnieniem wyrzucany jest przez dyszę z bardzo dużą prędkością, tworząc ostry „nóż wodny”, który może przebić i rozbić warstwę tlenku żelaza, a następnie wykorzystać strumień wody do usunięcia fragmentów z powierzchni metalu. Ponadto woda pod wysokim ciśnieniem może również wytwarzać efekt pary pomiędzy zgorzeliną tlenku żelaza a metalową osnową i wykorzystywać siłę rozszerzania pary do dalszego usuwania zgorzeliny tlenku żelaza.

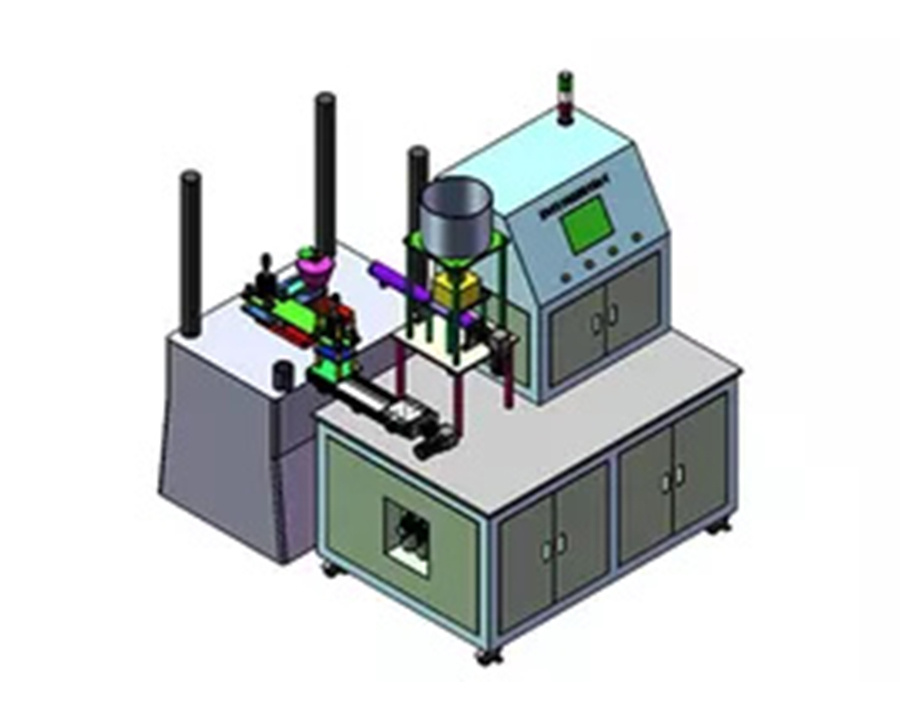

Oprócz odkamieniania wodą pod wysokim ciśnieniem, powszechnie stosowanymi metodami odkamieniania są również odkamienianie chemiczne i obróbka elektrochemiczna. Odkamienianie chemiczne reaguje z tlenkiem na powierzchni metalu za pomocą specjalnego roztworu chemicznego, rozpuszczając go lub przekształcając w substancję usuwalną. Metoda ta nadaje się do precyzyjnej obróbki części o skomplikowanych kształtach i umożliwia głębokie usuwanie trudno dostępnych narożników i szczelin. Obróbka elektrochemiczna wykorzystuje zasady elektrochemiczne do utworzenia gęstej warstwy tlenku na powierzchni metalu, aby poprawić odporność metalu na korozję.

Po odkamienianiu istotnym krokiem jest zabezpieczenie antykorozyjne. Leczenie antykorozyjne zwykle polega na natryskiwaniu farby antykorozyjnej lub oleju antykorozyjnego w celu utworzenia warstwy ochronnej na powierzchni metalu w celu odizolowania mediów korozyjnych, takich jak powietrze i wilgoć, wydłużając w ten sposób żywotność metalu. Wraz z rozwojem nauki i technologii nowe materiały antykorozyjne, takie jak nanomateriały i materiały samonaprawiające się, są również szeroko stosowane w obróbce antykorozyjnej. Materiały te mają wyższą odporność na korozję i dłuższą żywotność.

Podstawową funkcją urządzenia odkamieniającego i antykorozyjnego jest zapewnienie czystości i płaskości powierzchni metalu. Dokładne usunięcie zanieczyszczeń, takich jak tlenek żelaza i plamy olejowe, zapewnia dobrą podstawę do późniejszej obróbki, malowania i innych procesów, poprawiając w ten sposób jakość wyglądu i ogólną jakość produktu.

Obróbka antykorozyjna to kolejna ważna funkcja urządzenia odkamieniającego i antykorozyjnego. Tworząc gęstą warstwę ochronną, skutecznie izoluje się korozję metalowej osnowy przez środowisko korozyjne, a żywotność produktu zostaje wydłużona. Jest to szczególnie ważne w przypadku produktów takich jak samochody, statki i mosty, które przez długi czas są narażone na działanie trudnych warunków.

Zastosowanie urządzeń do odkamieniania i zapobiegania rdzy może również znacznie obniżyć koszty konserwacji produktów. Ponieważ powierzchnia metalu jest skutecznie chroniona, zmniejszają się uszkodzenia i wymagania konserwacyjne spowodowane korozją, zmniejszając w ten sposób koszty operacyjne przedsiębiorstw.

Wraz z ciągłym postępem nauki i technologii oraz rosnącym zapotrzebowaniem na zastosowania, urządzenia odkamieniające i zapobiegające rdzy będą w przyszłości odgrywać coraz większą rolę i przyczyniać się do zrównoważonego rozwoju przemysłu produkcyjnego. Jednocześnie przedsiębiorstwa powinny w dalszym ciągu zwracać uwagę na innowacje technologiczne i trendy rynkowe, aktywnie wprowadzać i stosować zaawansowane technologie odkamieniania i zapobiegania rdzy oraz wzmacniać swoją konkurencyjność i pozycję rynkową.