Dokładne pomiar pochylenia obiektu ma kluczowe znaczenie w wielu branżach, a inklinometry ruszają...

Przeczytaj więcejSeria produktów

-

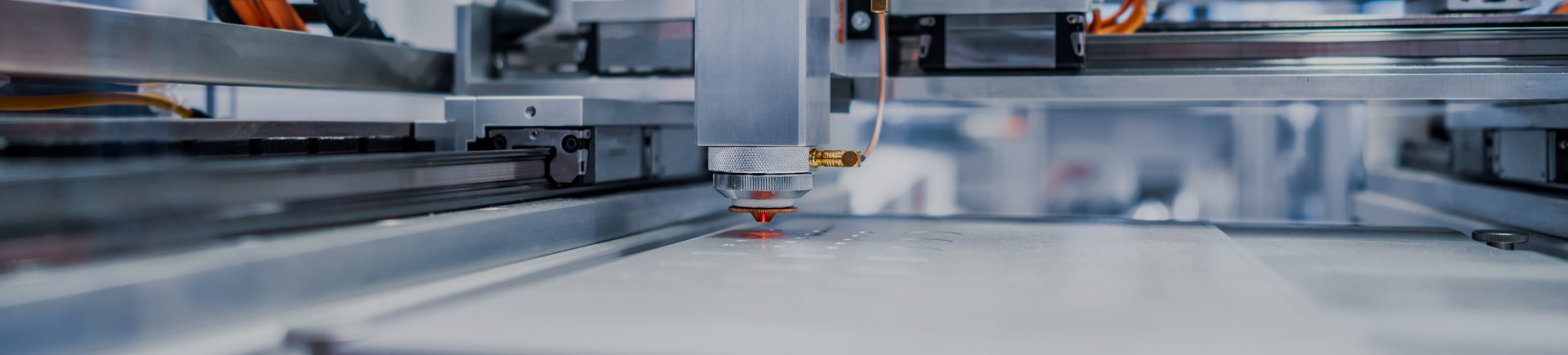

- Standardowa zautomatyzowana linia produkcyjna

- - Inteligentna fabryka cyfrowa

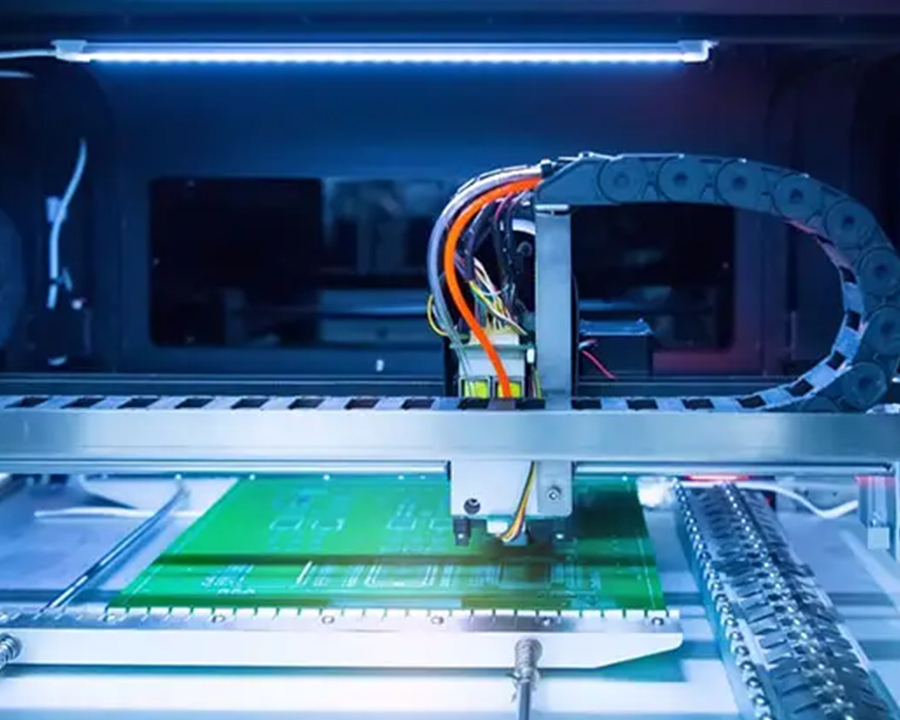

- - Sprzęt półprzewodnikowy z chipami

- - Zautomatyzowana linia produkcyjna o nowym standardzie energetycznym

- - Nowy sprzęt do akumulatorów litowo-energetycznych

- - W pełni automatyczna piła tarczowa

- - Sprzęt do spawania oporowego

- - Maszyna do formowania taśmy nośnej

- - Maszyna do wiązek przewodów

- - Fizyczne urządzenie do odkamieniania

-

- Niestandardowa zautomatyzowana linia produkcyjna

- - Niestandardowa zautomatyzowana linia produkcyjna dla przemysłu przemysłowych urządzeń elektrycznych

- - Zautomatyzowana linia produkcyjna do magazynowania energii

- - Niestandardowe zautomatyzowane linie produkcyjne dla przemysłu motoryzacyjnego

- - Niestandardowa zautomatyzowana linia produkcyjna dla przemysłu spożywczego i napojów

- - Niestandardowa automatyzacja w przemyśle chemicznym

- - Niestandardowa zautomatyzowana linia produkcyjna dla branży AGD

- - Zautomatyzowana linia produkcyjna dla przemysłu sprzętu i materiałów budowlanych

- - Niestandardowa zautomatyzowana linia produkcyjna dla nowego przemysłu energetycznego

- - Niestandardowe zautomatyzowane linie produkcyjne dla branży elektroniki użytkowej

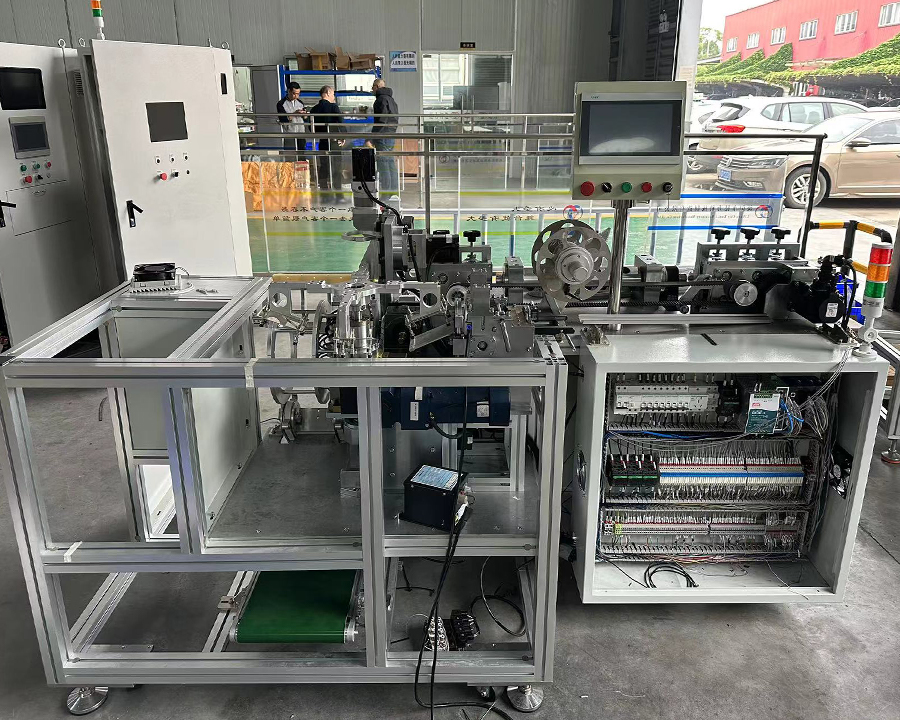

wykonane na zamówienie Niestandardowa zautomatyzowana linia produkcyjna

Specjalizuje się w badaniach i rozwoju, transformacji i produkcji urządzeń automatyki przemysłowej oraz produktów niestandardowych

Sprzęt automatyki. jesteśmy

Dostawca precyzyjnych maszyn automatycznych i producent niestandardowych maszyn przemysłowych, fabryka.

Firma wyposażona jest w dziesiątki precyzyjnego sprzętu do obróbki, cięcia i spawania itp., a obecnie zatrudnia ponad 20 inżynierów-projektantów, 5 inżynierów elektryków zajmujących się oprogramowaniem i PLC, 3 inspektorów i 16 kluczowych techników CNC.-

-

Efektywna transmisja i dystrybucja energii elektrycznej ma kluczowe znaczenie w rozległych siecia...

Przeczytaj więcej -

Wśród przyspieszania globalizacji i rosnącej częstotliwości różnych działań, popyt rynkowy na fla...

Przeczytaj więcej -

Szlifowanie odgrywa kluczową rolę w wielu nowoczesnych procesach produkcji przemysłowej. Jest to ...

Przeczytaj więcej -

I. Wprowadzenie Czy kiedyś przestałeś rozważyć skomplikowaną sieć przewodów, która zasila Twój...

Przeczytaj więcej

Jak przy rozbudowie niestandardowej zautomatyzowanej linii produkcyjnej zapewnić płynną integrację nowego i istniejącego sprzętu?

Rozbudowując niestandardową zautomatyzowaną linię produkcyjną, kluczowe jest zapewnienie płynnej integracji nowego i istniejącego sprzętu. Oto kilka kluczowych kroków i rozważań pozwalających osiągnąć ten cel:

Analiza popytu: Po pierwsze, należy dogłębnie zrozumieć działanie, specyfikacje techniczne i potencjalne wąskie gardła istniejącej niestandardowej zautomatyzowanej linii produkcyjnej. Jednocześnie wyjaśnij szczegółowe wymagania i wskaźniki wydajności, które musi spełniać nowy sprzęt.

Ocena kompatybilności: Oceń kompatybilność pomiędzy nowym i istniejącym sprzętem. Obejmuje to interfejsy elektryczne, interfejsy mechaniczne, protokoły komunikacyjne i inne aspekty. Upewnij się, że nowy sprzęt można bezproblemowo podłączyć do istniejącego systemu, nie powodując problemów ze zgodnością.

Standaryzowany projekt: Producenci niestandardowych zautomatyzowanych linii produkcyjnych starają się używać standardowych interfejsów i protokołów na etapach projektowania i planowania. Pomaga to uprościć proces integracji oraz zmniejszyć trudności techniczne i koszty.

Szczegółowe planowanie: Opracuj szczegółowy plan integracji, obejmujący układ fizyczny, ścieżkę transmisji danych, logikę sterowania itp. Upewnij się, że wszystkie szczegóły zostały w pełni uwzględnione, aby uniknąć przeoczeń lub błędów w rzeczywistym procesie integracji.

Testowanie i weryfikacja: Przed formalną integracją należy przeprowadzić wystarczające testy i weryfikację. Obejmuje to testy symulujące środowisko produkcyjne w celu sprawdzenia efektu współpracy między nowym sprzętem a istniejącym sprzętem. Jednocześnie rozwiązuj na czas problemy wykryte podczas procesu testowania, aby zapewnić niezawodność i stabilność zintegrowanego rozwiązania.

Szkolenia i wsparcie: Zapewnij pracownikom niezbędne szkolenia i wsparcie techniczne, aby mogli sprawnie obsługiwać i konserwować nowy sprzęt. Ponadto nawiązuj długoterminowe relacje współpracy z dostawcami sprzętu, aby w razie potrzeby uzyskać terminowe wsparcie techniczne i usługi konserwacyjne.

Dzięki takim etapom, jak analiza popytu, ocena kompatybilności, ustandaryzowany projekt, szczegółowe planowanie, testowanie i weryfikacja oraz szkolenia i wsparcie, można zapewnić bezproblemową integrację nowego i istniejącego sprzętu, poprawiając w ten sposób ogólną wydajność i wydajność linii produkcyjnej.

W jakich aspektach technologia współpracy człowiek-maszyna poprawia elastyczność niestandardowych zautomatyzowanych linii produkcyjnych?

Technologia współpracy człowiek-maszyna znacznie poprawiła elastyczność niestandardowych zautomatyzowanych linii produkcyjnych w wielu aspektach, co znajduje odzwierciedlenie głównie w następujących aspektach:

Szybko dostosowuj i dostosowuj:

Niestandardowe zautomatyzowane linie produkcyjne często stają w obliczu częstych zmian produktów i wymagań dotyczących dostosowania procesów. Technologia współpracy człowiek-maszyna umożliwia robotom współpracę z operatorami w czasie rzeczywistym i szybkie dostosowywanie się do nowych zadań produkcyjnych.

Na przykład roboty współpracujące mają funkcje wykrywania i uczenia się, które mogą automatycznie dostosowywać się do różnych zadań i środowisk, zmniejszając zależność od precyzyjnego programowania i wstępnie ustalonych ścieżek.

Zmniejsz złożoność programowania:

Tradycyjne zautomatyzowane linie produkcyjne wymagają skomplikowanych procesów programowania i debugowania. Technologia współpracy człowiek-maszyna umożliwia operatorom interakcję z robotami za pomocą intuicyjnych gestów, głosu itp., co zmniejsza złożoność programowania.

Ta intuicyjna metoda obsługi pozwala osobom nieprofesjonalnym szybko rozpocząć pracę, poprawiając elastyczność i możliwości adaptacji linii produkcyjnej.

Popraw rekonfigurację linii produkcyjnych:

W niestandardowych zautomatyzowanych liniach produkcyjnych często konieczna jest przebudowa linii produkcyjnej pod potrzeby produkcyjne. Technologia współpracy człowiek-maszyna ułatwia realizację tego procesu.

Dzięki robotom współpracującym i technologii inteligentnych czujników stan operacyjny linii produkcyjnej można monitorować w czasie rzeczywistym i w razie potrzeby szybko dostosowywać i optymalizować.

Popraw interakcję człowiek-komputer:

Technologia współpracy człowieka z robotem nie tylko zwiększa autonomię robotów, ale także poprawia interakcję między operatorami a robotami.

Operatorzy mogą na różne sposoby komunikować się i współpracować z robotami, aby wspólnie wykonywać zadania. Ta interaktywna metoda sprawia, że linia produkcyjna jest bardziej elastyczna i zdolna do dostosowania się do różnych złożonych potrzeb produkcyjnych.

Technologia współpracy człowiek-maszyna znacznie poprawiła elastyczność niestandardowych zautomatyzowanych linii produkcyjnych pod względem szybkiej adaptacji i regulacji, zmniejszając złożoność programowania, poprawiając możliwość rekonfiguracji linii produkcyjnej i poprawiając interakcję człowiek-komputer.