Dokładne pomiar pochylenia obiektu ma kluczowe znaczenie w wielu branżach, a inklinometry ruszają...

Przeczytaj więcejSeria produktów

-

- Standardowa zautomatyzowana linia produkcyjna

- - Inteligentna fabryka cyfrowa

- - Sprzęt półprzewodnikowy z chipami

- - Zautomatyzowana linia produkcyjna o nowym standardzie energetycznym

- - Nowy sprzęt do akumulatorów litowo-energetycznych

- - W pełni automatyczna piła tarczowa

- - Sprzęt do spawania oporowego

- - Maszyna do formowania taśmy nośnej

- - Maszyna do wiązek przewodów

- - Fizyczne urządzenie do odkamieniania

-

- Niestandardowa zautomatyzowana linia produkcyjna

- - Niestandardowa zautomatyzowana linia produkcyjna dla przemysłu przemysłowych urządzeń elektrycznych

- - Zautomatyzowana linia produkcyjna do magazynowania energii

- - Niestandardowe zautomatyzowane linie produkcyjne dla przemysłu motoryzacyjnego

- - Niestandardowa zautomatyzowana linia produkcyjna dla przemysłu spożywczego i napojów

- - Niestandardowa automatyzacja w przemyśle chemicznym

- - Niestandardowa zautomatyzowana linia produkcyjna dla branży AGD

- - Zautomatyzowana linia produkcyjna dla przemysłu sprzętu i materiałów budowlanych

- - Niestandardowa zautomatyzowana linia produkcyjna dla nowego przemysłu energetycznego

- - Niestandardowe zautomatyzowane linie produkcyjne dla branży elektroniki użytkowej

wykonane na zamówienie Niestandardowa zautomatyzowana linia produkcyjna dla nowego przemysłu energetycznego

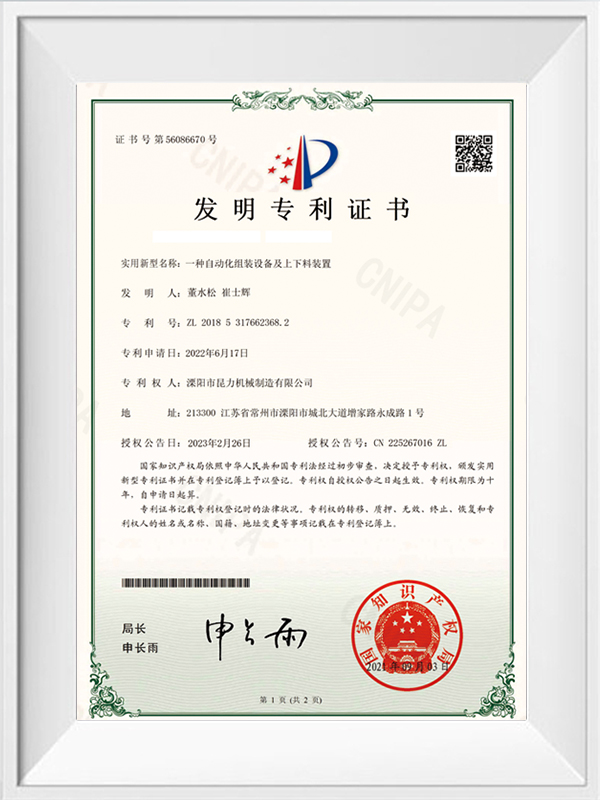

Specjalizuje się w badaniach i rozwoju, transformacji i produkcji urządzeń automatyki przemysłowej oraz produktów niestandardowych

Sprzęt automatyki. jesteśmy

Dostawca precyzyjnych maszyn automatycznych i producent niestandardowych maszyn przemysłowych, fabryka.

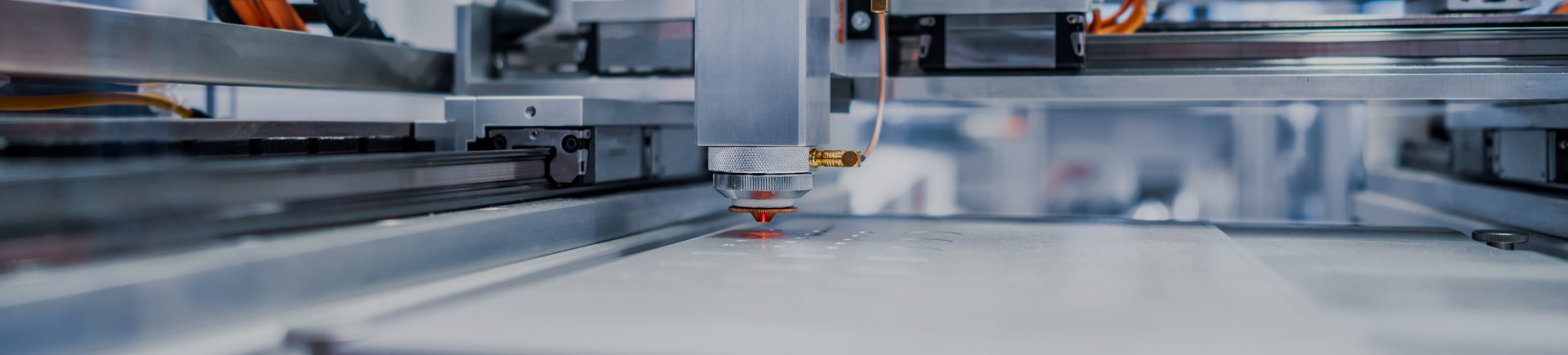

Firma wyposażona jest w dziesiątki precyzyjnego sprzętu do obróbki, cięcia i spawania itp., a obecnie zatrudnia ponad 20 inżynierów-projektantów, 5 inżynierów elektryków zajmujących się oprogramowaniem i PLC, 3 inspektorów i 16 kluczowych techników CNC.-

-

Efektywna transmisja i dystrybucja energii elektrycznej ma kluczowe znaczenie w rozległych siecia...

Przeczytaj więcej -

Wśród przyspieszania globalizacji i rosnącej częstotliwości różnych działań, popyt rynkowy na fla...

Przeczytaj więcej -

Szlifowanie odgrywa kluczową rolę w wielu nowoczesnych procesach produkcji przemysłowej. Jest to ...

Przeczytaj więcej -

I. Wprowadzenie Czy kiedyś przestałeś rozważyć skomplikowaną sieć przewodów, która zasila Twój...

Przeczytaj więcej

Jak w projektowaniu modułowym określić standard podziału modułowego niestandardowych zautomatyzowanych linii produkcyjnych w nowej energetyce?

W projektowaniu modułowym określenie standardu podziału modułowego niestandardowych zautomatyzowanych linii produkcyjnych w nowej energetyce jest kluczowym krokiem. Poniżej przedstawiono kilka zalecanych metod określania standardu podziału modułów:

Analiza wymagań funkcjonalnych:

Po pierwsze, dogłębnie przeanalizuj proces produkcji nowych produktów energetycznych i zidentyfikuj kluczowe funkcje i operacje na każdym etapie produkcji.

Zgodnie z tymi wymaganiami funkcjonalnymi należy wstępnie podzielić moduły o funkcjach niezależnych i stosunkowo niezależnych.

Optymalizacja przebiegu procesu:

Rozważając podział modułowy, należy maksymalnie zoptymalizować przebieg procesu na linii produkcyjnej, aby ograniczyć niepotrzebne etapy i czas oczekiwania.

Podział modułów powinien sprzyjać płynnemu postępowi przebiegu procesu i poprawiać efektywność produkcji.

Kompatybilność sprzętu:

Rozważ kompatybilność sprzętu w obrębie modułu, aby zapewnić płynne łączenie sprzętu pomiędzy różnymi modułami, co umożliwi szybką wymianę i modernizację.

Przy wyborze sprzętu pierwszeństwo należy przyznać sprzętowi ze znormalizowanymi interfejsami i protokołami komunikacyjnymi.

Konserwacja i aktualizacja:

Podział modułów powinien uwzględniać wygodę konserwacji i rozbudowy. Powinny istnieć wyraźne granice pomiędzy modułami, aby ułatwić oddzielną konserwację i aktualizację.

Najlepiej wybierać sprzęt o modułowej konstrukcji oraz łatwej konserwacji i modernizacji.

Skalowalność: Biorąc pod uwagę szybki rozwój technologii w nowej energetyce oraz zmiany zapotrzebowania rynku, podział modułów powinien charakteryzować się pewnym stopniem skalowalności. Moduły powinny umożliwiać łatwe zwiększanie lub zmniejszanie w celu zaspokojenia potrzeb produkcyjnych o różnej skali i typie. Bezpieczeństwo i ochrona środowiska: Przy podziale modułów należy również uwzględnić wymagania bezpieczeństwa i ochrony środowiska linii produkcyjnej. Upewnij się, że każdy moduł jest zgodny z odpowiednimi normami i przepisami podczas pracy. Określenie standardów podziału modułowego dla niestandardowych zautomatyzowanych linii produkcyjnych w nowej energetyce wymaga wszechstronnego uwzględnienia wymagań funkcjonalnych, przebiegu procesów, kompatybilności sprzętu, konserwacji i modernizacji, skalowalności, bezpieczeństwa i ochrony środowiska. Dzięki rozsądnemu podziałowi modułów można poprawić elastyczność, wydajność i niezawodność linii produkcyjnej, aby sprostać potrzebom szybkiego rozwoju nowego przemysłu energetycznego.

Jaką kluczową rolę pełni inteligentny system sterowania w niestandardowych zautomatyzowanych liniach produkcyjnych w nowej energetyce?

Inteligentne systemy sterowania odgrywają istotną rolę w niestandardowych zautomatyzowanych liniach produkcyjnych w nowej energetyce, odzwierciedlając się głównie w następujących aspektach:

Zwiększ produktywność:

Inteligentny system sterowania może automatycznie kontrolować i dostosowywać proces produkcyjny w oparciu o zaprogramowane strategie i algorytmy sterowania. Ten rodzaj automatyzacji i inteligentnego zarządzania umożliwia ciągłą i wydajną pracę linii produkcyjnej, co znacznie poprawia efektywność produkcji.

obniżyć koszty produkcji:

Monitorując stan pracy linii produkcyjnej w czasie rzeczywistym, inteligentny system sterowania może automatycznie dostosowywać parametry produkcji i strategie produkcji do rzeczywistych warunków, zmniejszając zużycie energii i surowców. Ponadto ograniczenie błędów i strat spowodowanych czynnikiem ludzkim może również dodatkowo obniżyć koszty produkcji.

Popraw jakość produktu:

Inteligentny system sterowania może dokładnie kontrolować i monitorować wszystkie aspekty procesu produkcyjnego, aby zapewnić spójność i stabilność produktu. Potrafi w odpowiednim czasie wykryć i skorygować odchylenia w procesie produkcyjnym, unikając w ten sposób problemów z jakością produktu.

Zwiększone bezpieczeństwo:

Inteligentny system sterowania może monitorować stan pracy linii produkcyjnej w czasie rzeczywistym. Po wykryciu nieprawidłowości może natychmiast włączyć alarm i podjąć odpowiednie środki, aby uniknąć wypadków i wypadków. Ten mechanizm monitorowania w czasie rzeczywistym i wczesnego ostrzegania może znacznie poprawić bezpieczeństwo linii produkcyjnej.

Zoptymalizuj proces produkcyjny:

Inteligentny system sterowania może zoptymalizować proces produkcyjny oraz zmniejszyć wąskie gardła i straty w procesie produkcyjnym poprzez analizę i przewidywanie danych. Optymalizacja ta nie tylko poprawia efektywność produkcji, ale także obniża koszty produkcji i zwiększa konkurencyjność przedsiębiorstw.

Inteligentne systemy sterowania odgrywają kluczową rolę w poprawie efektywności produkcji, obniżeniu kosztów produkcji, poprawie jakości produktów, podniesieniu bezpieczeństwa i optymalizacji procesów produkcyjnych w niestandardowych zautomatyzowanych liniach produkcyjnych w nowej energetyce. Jest to ważna gwarancja efektywnej, stabilnej i bezpiecznej pracy niestandardowych zautomatyzowanych linii produkcyjnych w nowej energetyce.