Linia montażu szyny: kręgosłup systemów dystrybucji mocy

W dziedzinie inżynierii elektrycznej, Linia montażowa szyny oznacza świadectwo ludzkiej pomysłowości i nieustępliwej dążenia do wydajności. Gdy zagłębiamy się w zawiłości tego kluczowego elementu systemów dystrybucji energii, staje się oczywiste, że linia montażowa Busbar jest nie tylko procesem produkcyjnym, ale wyrafinowaną orkiestracją technologii, precyzji i innowacji.

W jego rdzeniu szyna jest przewodzącym metalowym paskiem lub paskiem używanym do przenoszenia dużych prądów przez elektryczne rozdzielnicze, deski panelowe i obudowy autobusowe. Służy jako wspólny punkt połączenia dla wielu obwodów elektrycznych, umożliwiając rozkład mocy z jednego źródła do różnych obciążeń. Buski są zwykle wytwarzane z miedzi lub aluminium ze względu na ich wysoką przewodność elektryczną i trwałość.

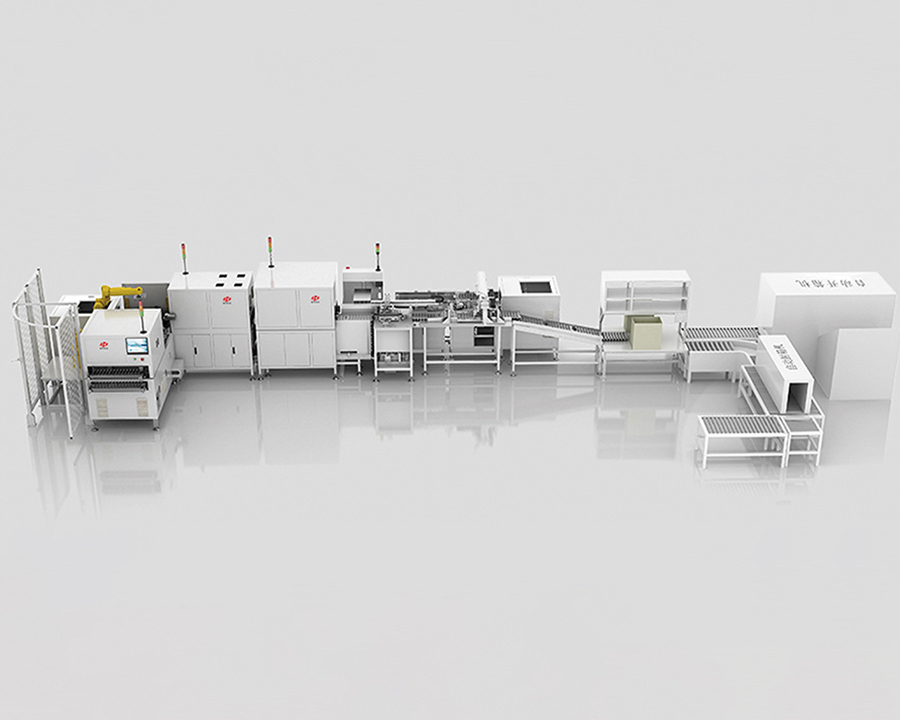

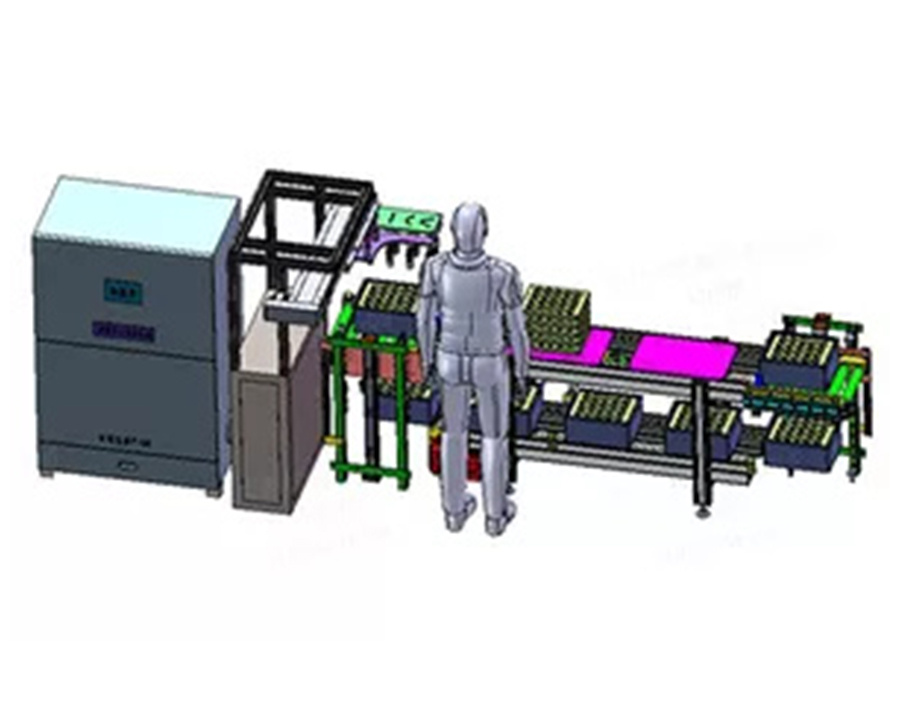

Linia montażowa Busbar to wysoce wyspecjalizowany proces produkcyjny zaprojektowany w celu wytwarzania szyn z wyjątkową precyzją i niezawodnością. Ta linia integruje zaawansowane pomiary maszyn, automatyzacji i kontroli jakości, aby zapewnić, że każda szyna spełnia rygorystyczne wymagania nowoczesnych systemów dystrybucji energii.

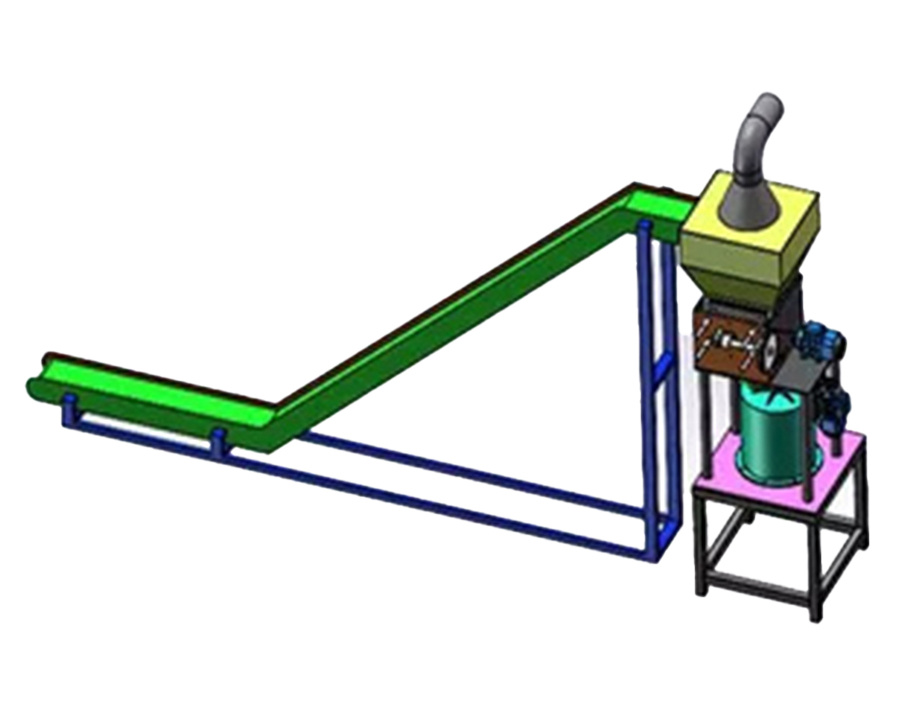

1. Przygotowanie materialne

Proces zaczyna się od selekcji i przygotowania surowców. Wysokiej jakości miedziane lub aluminiowe wlewki są starannie sprawdzane pod kątem zanieczyszczeń, a następnie przecinane na precyzyjne długości. Długości te są następnie podawane do linii montażowej, gdzie przechodzą serię transformacji.

2. Kształtowanie i formowanie

Na etapie kształtowania i formowania surowiec poddawany jest różnym procesom, takim jak wytłaczanie, toczenie lub kucie w celu osiągnięcia pożądanego kształtu i wymiarów przekroju. Procesy te nie tylko zwiększają wytrzymałość mechaniczną szyncy, ale także zoptymalizują jego właściwości elektryczne.

3. Obróbka powierzchniowa

Obróbka powierzchni jest krytycznym krokiem w linii montażowej szyny. Obejmuje czyszczenie, polerowanie, a czasem pokrywanie szyny w celu poprawy odporności na korozję i przewodności elektrycznej. Ten krok zapewnia, że szynacznia pozostaje w optymalnym stanie przez cały okres życia.

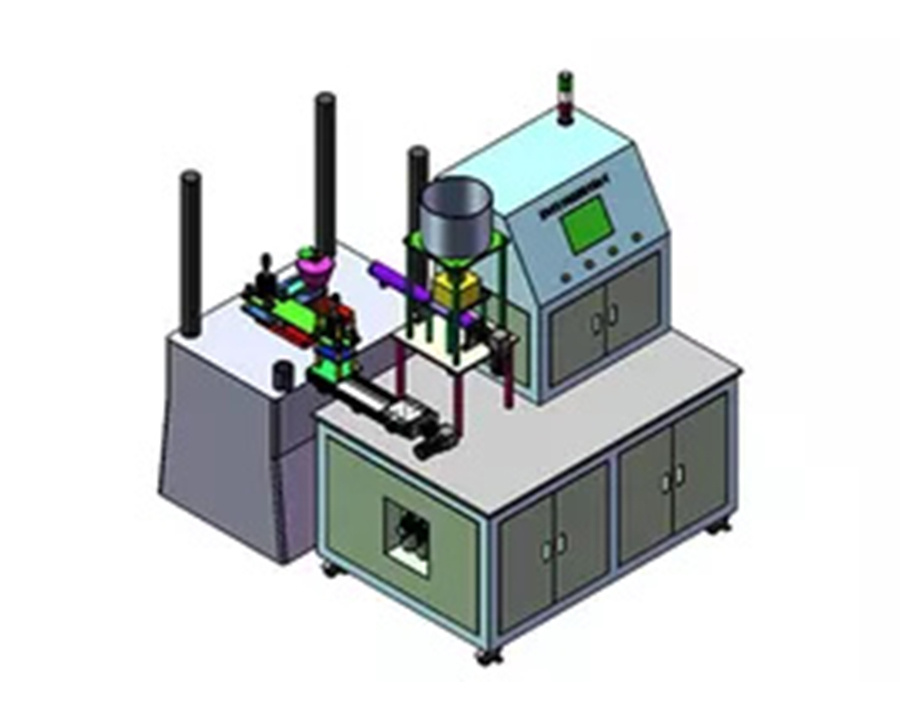

4. Wiercenie i stukanie

W zależności od konkretnej aplikacji, szyny samochodowe mogą wymagać otworów do montażu lub łączenia innych komponentów. Etap wiercenia i stukania obejmuje precyzyjne obróbkę tych otworów, aby zapewnić bezpieczne i niezawodne połączenie.

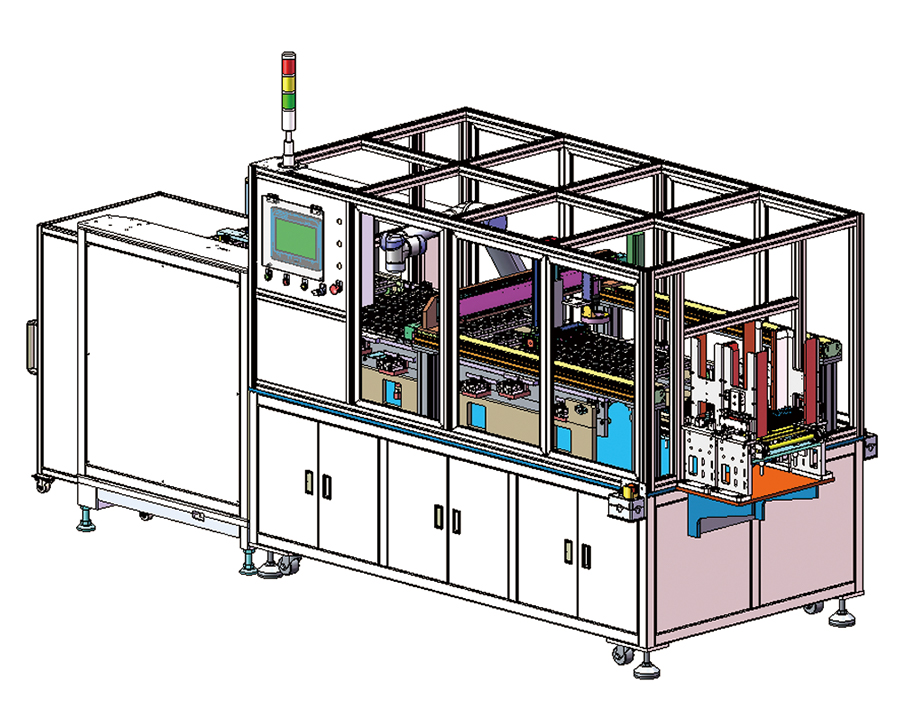

5. Montaż i testowanie

Po przygotowaniu poszczególnych elementów szynów szynowych są one montowane w kompletnych jednostkach. Może to obejmować układanie wielu szyn, dodawanie izolacji i zabezpieczenie ich za pomocą łączników. Zgromadzone szyny szynowe przechodzą rygorystyczne testy w celu weryfikacji ich wydajności elektrycznej, stabilności mechanicznej i zgodności ze standardami branżowymi.

6. Kontrola jakości i inspekcja

Kontrola jakości jest integralną częścią linii montażowej szyny. W trakcie procesu produkcyjnego szyn są poddawane różnym inspekcjom i testom, aby upewnić się, że spełniają wymagane specyfikacje. Obejmuje to kontrole wymiarowe, testy przewodności elektrycznej i kontrole wizualne dla wad.