Automatyczna maszyna spawalnicza: precyzyjne narzędzie do spawania dla nowoczesnego przemysłu produkcyjnego

I. Wprowadzenie

W wielkim krajobrazie nowoczesnego przemysłu produkcyjnego technologia spawania jest jak niezbędny kamień węgielny, wspierający rozwój wielu branż. Od ogromnej struktury nadwozia produkcji samochodowej po połączenie małych części w urządzeniach elektronicznych, jakość i wydajność spawania są bezpośrednio związane z wydajnością, niezawodnością i wydajnością ekonomiczną produktu. Jako lśniąca gwiazda w dziedzinie technologii spawalniczej automatyczna maszyna spawalnicza wiodą w zakresie transformacji i innowacji technologii spawania dzięki doskonałej automatyzacji, wysokiej precyzji i wysokiej wydajności oraz głęboko wpływającym i kształtowaniu wzorca nowoczesnego przemysłu produkcyjnego.

Pojawienie się Automatyczna maszyna spawalnicza można uznać za główny skok w dziedzinie spawania. Idealnie integruje zaawansowaną technologię kontroli automatyzacji, precyzyjne projektowanie mechaniczne i wydajne zasilanie spawania, całkowicie zmieniają wysoką zależność tradycyjnych metod spawania od umiejętności ręcznych oraz realizacja precyzyjnej kontroli i stabilnego działania procesu spawania. W scenariuszu produkcji na dużą skalę automatyczna maszyna spawalnicza może wypełnić dużą liczbę zadań spawania plamek z niesamowitą prędkością i spójnością, co nie tylko znacznie poprawia wydajność produkcji, ale także znacznie poprawia stabilność jakości produktu i wygrywa kluczowe zalety dla przedsiębiorstw w konkurencji Fierce Market.

2. Zasada pracy

2.1 Zasada spawania punktowego oporu

Spawanie punktowe oporowe jest jednym z najczęściej używanych trybów roboczych automatycznych maszyn spawania punktowego. Jego zasada opiera się na prawie Joule, to znaczy, gdy prąd przechodzi przez przewodnik, generowane jest ciepło, a ilość ciepła jest proporcjonalna do kwadratu prądu, odporności przewodu i czasu mocy. Podczas procesu spawania punktowego oporności elektroda automatycznej maszyny do spawania plamki mocno zaciska obrabia, aby prąd mógł przejść przez punkt kontaktowy przedmiotu obrabianego. Ponieważ opór w punkcie styku przedmiotu obrabia jest stosunkowo duża, duża ilość ciepła zostanie tutaj wygenerowana, gdy prąd przejdzie, natychmiast podgrzewając metal w punkcie styku do stanu stopionego, tworząc stopiony rdzeń. Pod ciśnieniem elektrody, po stopionym rdzeniu chłodzącym i zestalonym, dwa obrabiane są mocno połączone.

Aby głębiej zrozumieć zasadę spawania punktowego oporu, możemy podzielić jego proces na następujące etapy: Po pierwsze, istnieje etap wstępny, w którym elektroda spadnie szybko i stosuje określone ciśnienie, aby obrabiane są w bliskim kontakcie, aby upewnić się, że prąd może przejść sprawnie. Następnie wejdź do etapu spawania, w którym silny prąd przechodzi przez punkt kontaktowy przedmiotu obrabianego w krótkim czasie, generując wysoką temperaturę w celu stopienia metalu i utworzenia stopionego rdzenia. Następnie pojawia się etap konserwacji, w którym elektroda utrzymuje ciśnienie, aby umożliwić stopionego rdzenia powoli chłodzą i zestalając pod ciśnieniem, aby zapewnić wytrzymałość spoiny. Wreszcie istnieje etap spoczynku, gdy elektroda wzrasta i zakończy się proces spawania punktowego.

W tym procesie prąd spawania, czas spawania i ciśnienie elektrody to trzy kluczowe parametry, które wpływają na jakość spawania punktowego oporu. Rozmiar prądu spawania bezpośrednio określa ilość wytwarzanego ciepła. Nadmierny prąd może powodować problemy, takie jak odpryski spawania i poparzenie przedmiotu obrabianego, podczas gdy zbyt mały prąd sprawi, że spawanie będzie niewystarczające pod względem siły. Kluczowy jest również długość czasu spawania. Zbyt krótki czas spawania nie może w pełni stopić metalu, aby utworzyć stopiony rdzeń o wystarczającej wytrzymałości. Zbyt długi czas spawania może spowodować przegrzanie spoiny i gruboziarniste ziaren, wpływając na wydajność spoiny. Ciśnienie elektrody odgrywa rolę w zapewnieniu bliskiego kontaktu między przedmiotem obrabianym, promowaniu przenoszenia ciepła i zapobiegania odpryskiwaniu spoiny. Nadmierne lub zbyt małe ciśnienie będzie miało negatywny wpływ na jakość spoiny. Dlatego w faktycznym procesie spawania konieczne jest dokładne dostosowanie tych trzech parametrów zgodnie z materiałami, grubością i wymogami spawania przedmiotu, aby uzyskać najlepszy efekt spawania.

2.2 Zasada spawania punktowego laserowego

Jako rozwijająca się technologia spawalnicza spawanie punktowe laserowe było również szeroko stosowane w automatycznych maszynach spawalniczych. Zasada jest użycie wiązki laserowej o wysokiej energii do napromieniowania powierzchni przedmiotu obrabianego, aby napromieniowany materiał szybko pochłania energię laserową i przekształca ją w energię cieplną, tak że temperatura powierzchni materiału wznosi się ostro, dociera do temperatury topnienia, a nawet temperatury wrzenia, a materiał topi się lub waporyzuje. Po tym, jak wiązka laserowa przestaje napromieniować, stopiony materiał szybko chłodzi i zestala się, uświadamiając sobie spawanie przedmiotu obrabianego.

Proces spawania punktowego lasera jest bardzo dokładny i kontrolowany. Ponieważ energia wiązki laserowej jest wysoce skoncentrowana, może generować wysoką temperaturę w bardzo małym obszarze, dzięki czemu może osiągnąć bardzo precyzyjne spawanie małych części, a wpływ termiczny na otaczające materiały jest minimalne. Szybkość spawania punktowego laserowego jest bardzo szybka, a duża liczba zadań związanych z spawaniem punktowym można wykonać w krótkim czasie, znacznie poprawiając wydajność produkcji.

W porównaniu z spawaniem punktowym oporowym spawanie punktowe ma pewne unikalne zalety. Po pierwsze, spawanie punktowe laserowe może spawać różne rodzaje materiałów, w tym niektóre metale ogniotrwałe i materiały odmienne, podczas gdy spawanie punktowe oporowe może napotkać trudności podczas spawania niektórych materiałów. Po drugie, jakość spawania spawania laserowego jest wyższa, powierzchnia spoiny jest gładka i nie ma oczywistych deformacji i defektów, które mogą spełniać niektóre scenariusze zastosowania z wyjątkowo wysokimi wymaganiami dotyczącymi jakości spawania, takich jak spawanie chipów elektronicznych i produkcja części lotniczych. Jednak spawanie punktowe laserowe ma również pewne ograniczenia, takie jak wysoki koszt sprzętu i bardziej rygorystyczne wymagania dotyczące środowiska pracy.

2.3 Krótki opis innych metod pracy

Oprócz spawania punktowego i spawania lustrzanego lasera, automatyczne spawanie punktowe mają inne metody robocze, takie jak spawanie miejsca do magazynowania energii kondensatora, spawanie projekcyjne itp., Które również odgrywają ważną rolę w różnych scenariuszach aplikacji.

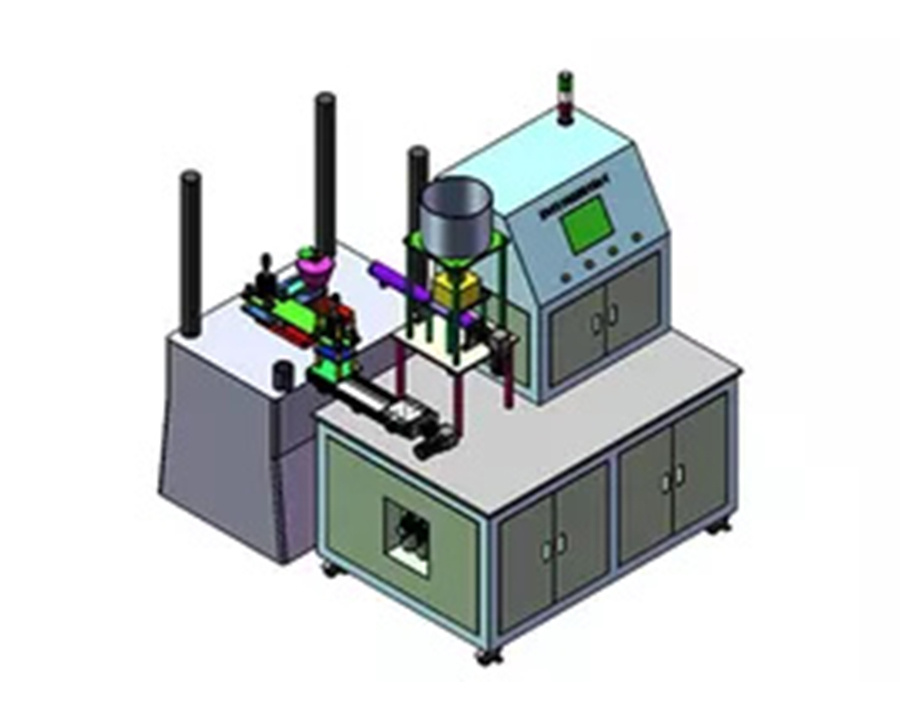

Spawanie punktowe do magazynowania energii kondensatora wykorzystuje energię elektryczną przechowywaną w kondensatorze do natychmiastowego zwolnienia go w celu spawania przedmiotu. Ta metoda spawania charakteryzuje się wyjątkowo krótkim czasem spawania, zwykle kończąc proces spawania w kilku milisekundach lub nawet krótszy, co może skutecznie zmniejszyć strefę dotkniętą ciepłem i jest odpowiednia do spawania materiałów wrażliwych na ciepło, takich jak komponenty elektroniczne. W procesie spawania punktowego magazynowania energii kondensatora kondensator jest najpierw naładowany do określonego napięcia przez obwód ładowania w celu przechowywania wystarczającej energii elektrycznej. Podczas spawania obwód sterujący uruchamia przełącznik rozładowania, dzięki czemu energia elektryczna w kondensatorze jest natychmiast uwalniana do przedmiotu obrabianego przez elektrodę, generując wysoką temperaturę w celu osiągnięcia spawania. Ze względu na krótki czas spawania spawanie miejsca do magazynowania energii kondensatora może zminimalizować wpływ termiczny na otaczające materiały przy jednoczesnym zapewnieniu jakości spawania. Jest szczególnie odpowiednia do spawania niektórych materiałów wrażliwych na temperaturę, takich jak komponenty półprzewodników, precyzyjne płytki obwodów elektronicznych itp.

Spawanie projekcyjne polega na wstępnym przetwarzaniu wypukłego punktu na przedmiot, a następnie układanie dwóch obrabiów razem, zastosować ciśnienie i prąd przez elektrodę, tak aby metal w punkcie wypukłym stopiła się i łączy. Spawanie projekcyjne służy głównie do spawania niektórych cienkich materiałów, które mogą poprawić wydajność spawania i jakość spawania, zmniejszyć liczbę spoin i zmniejszyć koszty spawania. W procesie spawania projekcji czynniki takie jak kształt, rozmiar i położenie dystrybucji punktu wypukłego wpłyną na jakość spawania. Rozsądny projekt parametrów punktu wypukłego może skoncentrować prąd w punkcie wypukłym i poprawić niezawodność i spójność spawania. Spawanie projekcyjne jest często stosowane do cienkiego spawania płyt w produkcji samochodów, takich jak spawanie paneli nadwozia i spawanie ramek motoryzacyjnych, które mogą skutecznie poprawić wydajność produkcji i zmniejszyć koszty produkcji.

Te różne tryby pracy mają własne cechy i zakres zastosowania. W praktycznych zastosowaniach konieczne jest wybranie odpowiedniego automatycznego trybu pracy maszyny spawalniczej zgodnie z takimi czynnikami, jak materiały, kształt, rozmiar i wymagania spawania przedmiotu obrabianego w celu zapewnienia jakości spawania i wydajności produkcji.

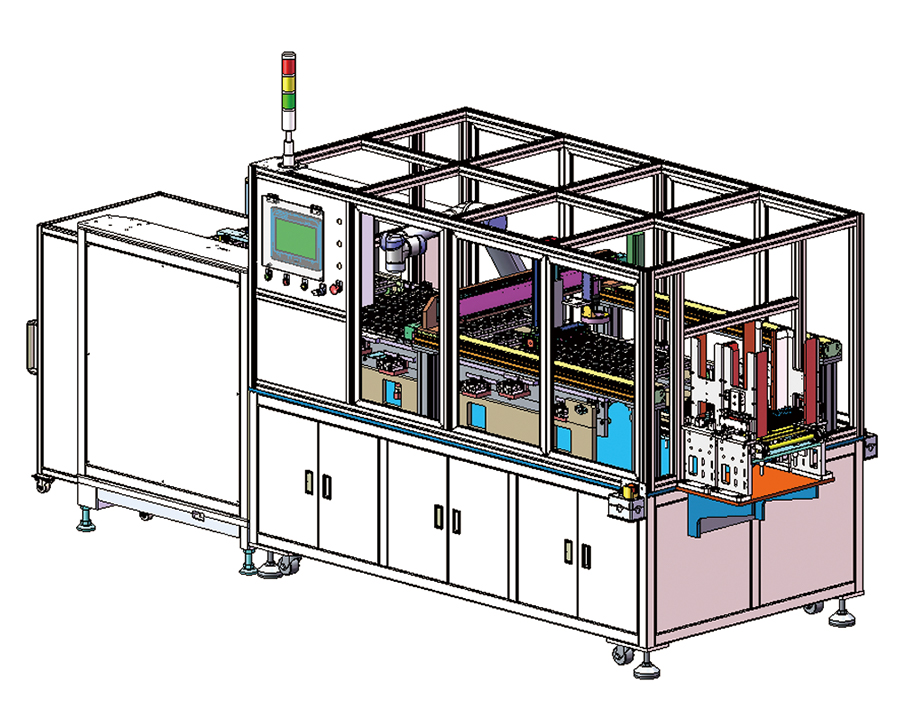

3. Struktura rdzenia i komponenty

3.1 System zasilania spawalniczego

Jako „serce” automatycznej maszyny spawalniczej, system zasilania spawalniczego podejmuje ważne zadanie zapewnienia stabilnej i niezawodnej energii dla procesu spawania. Jakość jego wydajności bezpośrednio określa jakość spawania i ogólną stabilność roboczą sprzętu. Zgodnie z różnymi zasadami roboczymi i wymaganiami dotyczącymi zastosowania, systemy zasilania spawalniczego są głównie podzielone na zasilacz prądu przemiennego o częstotliwości przemysłowej, zasilacz napędu falownika o średniej częstotliwości i zasilacz magazynowania energii kondensatora.

Zasilacz AC częstotliwości przemysłowej jest bardziej tradycyjnym zasilaczem spawalniczym. Bezpośrednio zmniejsza napięcie sieci (zwykle 50 Hz lub 60 Hz AC) przez transformator, a następnie wysyła prąd i napięcie odpowiednich do spawania. Ta struktura zasilacza jest stosunkowo prosta i tania, ale ponieważ jego przebieg prądu wyjściowego jest falą sinusoidalną, będzie wytwarzała duże wahania prądu podczas procesu spawania, co powoduje niestabilną jakość spawania i większy wpływ na siatkę zasilania.

Zasilacz falownika o średniej częstotliwości jest zaawansowanym zasilaczem spawalniczym, który szybko rozwinął się w ostatnich latach. Najpierw prostowuje zasilanie i przekształca ją w moc stałego, a następnie wykorzystuje obwód falownika do odwrócenia mocy prądu stałego w zasilanie prądu przemiennego o wyższej częstotliwości (zwykle 1-20 kHz), a ostatecznie zmniejsza napięcie transformatora, aby wyświetlić prąd i napięcie wymagane do spawania. Ze względu na wysoką częstotliwość działania zasilacza falownika o średniej częstotliwości może zwiększyć stabilniejszy prąd spawania, a kontrola wejściowa ciepła bardziej precyzyjnie poprawiając jakość spawania. Jednocześnie jego współczynnik mocy jest wysoki, zanieczyszczenie siatki mocy jest niewielkie, a efekt oszczędzania energii jest znaczący. W niektórych dziedzinach o wysokich wymaganiach dotyczących jakości spawania, takich jak produkcja samochodowa, lotnisko itp., Zasilnik falownika o średnim częstotliwości stopniowo stał się wyborem zasilacza spawalniczego.

Niezależnie od rodzaju zastosowanego systemu zasilacza spawalniczego, jego kluczowe wskaźniki techniczne obejmują stabilność prądu wyjściowego, zakres regulacji prądu, dynamiczną szybkość odpowiedzi itp. Stabilność prądu wyjściowego jest kluczem do zapewnienia spójności jakości spawania. Stabilny prąd może zapewnić, że ciepło wytwarzane podczas każdego spawania jest jednolite, tworząc spawanie o stabilnej jakości. Obecny zakres regulacji określa, że zasilacz może dostosować się do potrzeb spawalniczych w różnych materiałach i grubościach. Im szerszy zakres regulacji, tym silniejsza jest wszechstronność sprzętu. Dynamiczna prędkość reakcji odzwierciedla zdolność zasilacza do szybkiego dostosowania bieżących zmian podczas procesu spawania. Podczas procesu spawania, gdy materiał obrabia jest nierównomierny i zmienia się opór kontaktowy, szybka reakcja dynamiczna może dostosować prąd na czas, aby zapewnić płynny postęp procesu spawania.

3.2 System sterowania

System sterowania jest jak „mózg” automatycznej maszyny spawalniczej, odpowiedzialnej za precyzyjną kontrolę i monitorowanie całego procesu spawania. Integruje zaawansowaną technologię czujników, programowalnego kontrolera logicznego (PLC) i algorytmu inteligentnego sterowania w celu uzyskania dokładnego ustawienia parametrów spawania, regulacji w czasie rzeczywistym i automatycznego działania procesu spawania.

W systemie sterowania automatycznego spawania punktowego czujniki odgrywają istotną rolę. Na przykład czujnik prądu służy do monitorowania wielkości prądu spawania w czasie rzeczywistym, przekształcić sygnał prądowy na sygnał elektryczny i zasilić go z powrotem do systemu sterowania, aby system sterowania mógł dostosować prąd zgodnie z ustawionymi parametrów spawania. Czujnik napięcia służy do monitorowania napięcia wyjściowego zasilania spawania, aby zapewnić, że napięcie jest stabilne w odpowiednim zakresie. Czujnik ciśnienia jest instalowany na elektrodzie w celu pomiaru ciśnienia przyłożonego przez elektrodę do przedmiotu obrabianego, aby upewnić się, że ciśnienie spełnia wymagania procesu spawania. Ponadto istnieją czujniki temperatury, czujniki przemieszczenia itp., Które monitorują różne wielkości fizyczne w procesie spawania pod różnymi kątami w czasie rzeczywistym i zapewniają kompleksowe i dokładne obsługę danych dla systemu sterowania.

Programowalny sterownik logiczny (PLC) jest podstawową jednostką sterującą systemu sterowania. Dokładnie kontroluje system zasilania spawalniczego, system napędu elektrod itp. Zgodnie z ustawowym programem spawalniczym i danych zasilanych przez czujnik. Pisząc różne programy PLC, można zrealizować różne złożone wymagania dotyczące procesu spawania, takie jak wieloetapowe sterowanie prądem spawalniczym, dokładne ustawienie czasu spawania, dynamiczna regulacja ciśnienia elektrody itp. W tym samym czasie PLC ma również potężne możliwości przetwarzania logicznego, które mogą analizować i oceniać różne sygnały w procesie spawania i zdawać sobie sprawę z automatycznej kontroli spawania, takie jak automatyczne ładowanie, spawanie, itp.

Zastosowanie inteligentnych algorytmów sterowania dodatkowo poprawia wydajność automatycznego systemu sterowania maszynami spawalniczymi. Na przykład zastosowanie algorytmów sterowania rozmytego, algorytmów kontroli sieci neuronowej itp. Może umożliwić systemowi sterowania automatyczne dostosowanie parametrów spawania zgodnie z sytuacją w czasie rzeczywistym w procesie spawania w celu uzyskania kontroli adaptacyjnej. W faktycznym procesie spawania, ze względu na materiał, grubość, stan powierzchniowy i inne czynniki przedmiotu, mogą istnieć pewne różnice, a tradycyjna metoda kontroli parametrów stałych jest trudna do zapewnienia spójności jakości spawania. Inteligentny algorytm kontrolny może analizować stan procesu spawania w czasie rzeczywistym zgodnie z danymi zasilanymi czujnikiem i automatycznie dostosować prąd spawania, czas, ciśnienie i inne parametry, aby proces spawania był zawsze w najlepszym stanie, tym samym znacznie poprawiając stabilność i niezawodność jakości spawania.

3.3 Układ elektrody i ciśnienia

System elektrody i ciśnienia są kluczowymi elementami automatycznego spawania automatycznego, który bezpośrednio działa na przedmiot, aby zrealizować proces spawania. Jako medium przewodzące prądu spawalniczego i nośnik przyłożonego ciśnienia, wydajność i jakość elektrody mają istotny wpływ na efekt spawania.

Elektrody są zwykle wykonane z materiałów o wysokiej przewodności elektrycznej, wysokiej przewodności cieplnej i dobrej odporności na zużycie, takie jak stop miedzi, stop miedzi itp. Różne procesy spawania i materiały obrabiane mają różne wymagania dotyczące kształtu, wielkości i materiału elektrod. Na przykład w spawaniu punktowym w oporności powszechnie używane kształty elektrod obejmują cylindryczny typ płaskiej głowy, typ stożkowy, typ sferyczny itp. Elektrody cylindryczne płaskiego typu głowicy są odpowiednie do ogólnego spawania cienkiej płyty, które mogą zapewnić większy obszar kontaktu i zapewnić jednolity rozkład prądu spawalniczego; Elektrody typu stożkowego są odpowiednie do spawania grubszych obrabiów, co może sprawić, że prąd jest bardziej skoncentrowany i poprawić wydajność spawania; Elektrody sferyczne są często stosowane do spawania niektórych obrabiarek o wysokich wymaganiach dotyczących jakości powierzchni spoiny, takich jak spawanie składników elektronicznych, które mogą zmniejszyć wcięcie na powierzchni spoiny.

Układ ciśnienia elektrody jest odpowiedzialny za zapewnienie stabilnego i regulowanego ciśnienia dla elektrody, tak aby przedmiot obrabiany może być bliski kontakt podczas procesu spawania, zapewniając płynne przejście prądu spawania i promowanie tworzenia spoin. Układ ciśnieniowy składa się ogólnie z urządzenia napędowego, takiego jak cylinder, cylinder hydrauliczny lub elektryczny pręt pchający i urządzenie regulujące ciśnienie. Układ ciśnienia napędzany cylindrem ma prostą strukturę, szybką szybkość reakcji i niski koszt i nadaje się do ogólnych przypadków spawania; Układ ciśnienia napędzany cylindrem hydraulicznym może zapewnić duży ciśnienie i szeroki zakres regulacji ciśnienia, który jest odpowiedni do spawania grubszych obrabiów lub okazji z wymaganiami o dokładności wysokiego ciśnienia; Układ ciśnieniowy napędzany prętem pręta elektrycznego ma zalety o wysokiej dokładności kontroli i dokładnej kontroli pozycji i jest szeroko stosowany w niektórych automatycznych maszynach spawania punktowego o wysokim stopniu automatyzacji.

Urządzenie regulujące ciśnienie jest ważną częścią układu ciśnieniowego. Może dokładnie dostosować ciśnienie przyłożone przez elektrodę do przedmiotu obrabianego zgodnie z wymaganiami procesu spawania. Wspólne metody regulacji ciśnienia obejmują mechaniczną regulację ciśnienia, regulację ciśnienia pneumatycznego i regulację ciśnienia hydraulicznego. Regulacja ciśnienia mechanicznego zmienia kompresję sprężyny poprzez regulację pozycji śruby w celu osiągnięcia regulacji ciśnienia. Ta metoda ma prostą strukturę, ale dokładność regulacji jest stosunkowo niska; Regulacja ciśnienia pneumatycznego i regulacja ciśnienia hydraulicznego dostosowują ciśnienie elektrody poprzez regulację ciśnienia gazu lub cieczy. Dokładność regulacji jest wysoka, prędkość odpowiedzi jest szybka, a zdalne sterowanie i automatyczne regulacje można osiągnąć za pośrednictwem systemu sterowania.

W faktycznym procesie spawania zużycie elektrod jest nieuniknionym problemem. Wraz ze wzrostem liczby czasów spawania powierzchnia elektrody będzie stopniowo zużywać, co powoduje zmiany kształtu i wielkości elektrody, co wpływa na jakość spawania. Dlatego konieczne jest regularne sprawdzanie i utrzymanie elektrod oraz wymienianie poważnie zużytych elektrod w czasie. Jednocześnie niektóre zaawansowane automatyczne maszyny spawalnicze są również wyposażone w systemy monitorowania zużycia elektrod, które mogą monitorować zużycie elektrod w czasie rzeczywistym i automatycznie dostosowywać parametry spawania zgodnie ze stopniem zużycia w celu zapewnienia stabilności jakości spawania.

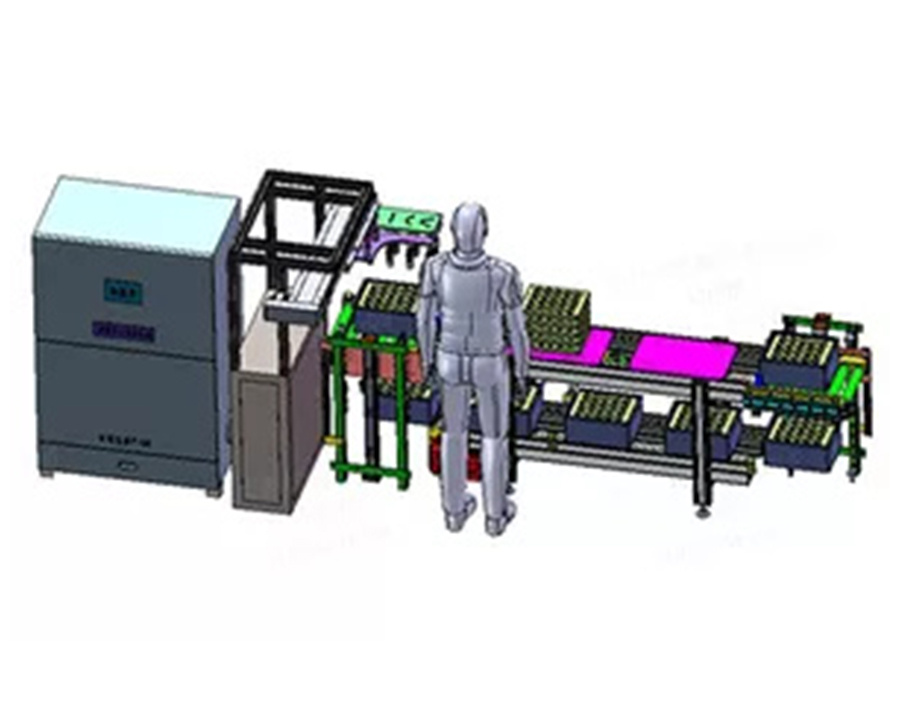

3.4 Mechanizm automatycznego przenoszenia i pozycjonowania

W kontekście nowoczesnej zautomatyzowanej produkcji mechanizm automatycznego przekazywania i pozycjonowania automatycznych maszyn spawalniczych stał się kluczowym czynnikiem poprawy wydajności produkcji i dokładności spawania. Mechanizmy te są jak precyzyjne „tragity” i „urządzenie pozycjonujące” mogą dokładnie przetransportować przedmiot do pozycji spawania i zapewnić, że obrabia zawsze utrzymuje stabilną postawę podczas procesu spawania.

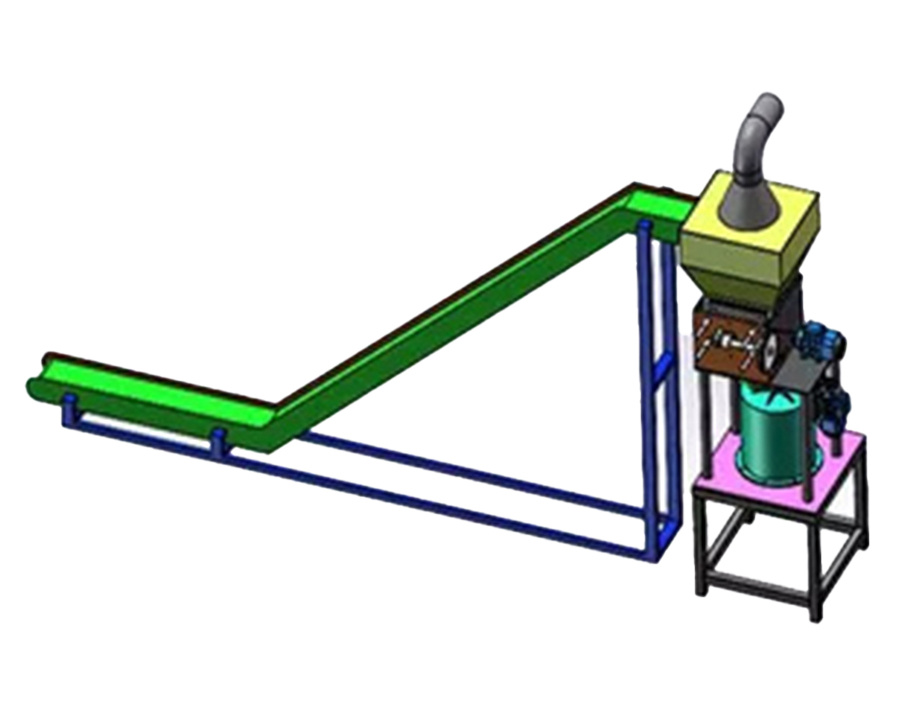

Zautomatyzowany mechanizm przenoszenia składa się zwykle z części przekładni, takich jak przenośnik, łańcuch, wałek i urządzenia napędowe, takie jak silnik i reduktor. Pas przenośnika jest jedną z najczęstszych metod przenoszenia. Ma zalety gładkiego przekazywania, silnej pojemności obciążenia i regulowanej prędkości przenoszenia. Zgodnie z różnymi scenariuszami zastosowań i właściwości obrabiania materiałem przenośnika pasa przenośnika może być guma, plastik, metal itp. Na przykład w przemyśle elektronicznym i elektrycznym, ponieważ przedmiot obrabia jest zwykle lekki i ma wysokie wymagania dotyczące jakości powierzchni, często stosuje się przeciwnie statyczne przenośniki gumowe. Podczas gdy w branżach takich jak produkcja samochodowa, ze względu na ciężki obrabia, metalowe pasy przenośników lub metody przenoszenia łańcucha mogą być stosowane, aby zapewnić one duże obciążenia.

Jako źródło zasilania mechanizmu zautomatyzowanego przenoszenia, silnik przekształca szybką obrót silnika w niską prędkość i szybką moc wyjściową odpowiednią dla prędkości przenoszenia przez reduktor w celu napędzania części skrzyni biegów, takich jak przenośnik lub łańcuch do uruchomienia. Aby osiągnąć precyzyjną kontrolę przenoszenia, silnik zwykle stosuje silnik regulacyjny o zmiennej częstotliwości lub silnik serwo. Silnik regulacji prędkości o zmiennej częstotliwości może zmienić prędkość silnika poprzez regulację częstotliwości zasilania, w ten sposób zdając sobie sprawę z dostosowania prędkości przenoszenia; Serwo ma większą dokładność kontroli i szybkość reakcji i może zrealizować precyzyjną kontrolę pozycji i kontrolę prędkości. W niektórych przypadkach z wyjątkowo wysokimi wymaganiami dokładności, takimi jak spawanie układów półprzewodnikowych, mechanizm przekazywania napędzany przez silnik serwo był szeroko stosowany.

Funkcją mechanizmu pozycjonowania jest dokładne ustawienie przedmiotu obrabianego pod elektrodą spawalniczą po przeniesieniu do pozycji spawania, aby zapewnić dokładność pozycji spawania. Typowe metody pozycjonowania obejmują pozycjonowanie mechaniczne, pozycjonowanie pneumatyczne i pozycjonowanie wizualne. Pozycjonowanie mechaniczne wykorzystuje struktury mechaniczne, takie jak pozycjonowanie pinów i bloki pozycjonowania do pozycjonowania przedmiotu obrabianego. Ta metoda ma prostą strukturę i wysoką dokładność pozycjonowania, ale ma ścisłe wymagania dotyczące dokładności kształtu i wielkości przedmiotu obrabianego, a urządzenie pozycjonujące należy dostosować przy zastąpieniu obrabiów różnych specyfikacji. Pneumatyczne pozycjonowanie wykorzystuje cylindry do napędzania elementów pozycjonowania do pozycjonowania przedmiotu obrabianego. Ma zalety szybkiej prędkości pozycjonowania i łatwej regulacji i jest odpowiednie na niektóre okazje o wysokiej prędkości pozycjonowania. Pozycjonowanie wizualne to zaawansowana technologia pozycjonowania, która szybko się rozwijała w ostatnich latach. Zbiera informacje obrazu przedmiotu obrabianego za pośrednictwem aparatu, wykorzystuje algorytmy przetwarzania obrazu do identyfikacji i analizy pozycji i postawy przedmiotu obrabianego, a następnie napędza mechanizm pozycjonowania za pośrednictwem systemu sterowania, aby dokładnie dostosować przedmiot obrabiany. Pozycjonowanie wizualne ma zalety wysokiej dokładności pozycjonowania i silnej zdolności adaptacyjnej. Może szybko i dokładnie pozycjonować obrabiarki o różnych kształtach i rozmiarach. Jest szczególnie odpowiedni do niektórych złożonych obrabiarek lub spawania z wyjątkowo wysokimi wymaganiami dokładności pozycjonowania.

Aby zapewnić wydajne działanie zautomatyzowanego mechanizmu przekazywania i pozycjonowania, konieczne jest również dokładne kontrolowanie i monitorowanie go. System sterowania działa w połączeniu z systemem zasilania spawalniczym, układem ciśnienia elektrody itp., Aby osiągnąć zautomatyzowaną kontrolę całego procesu spawania. Na przykład po przeniesieniu przedmiotu obrabianego do pozycji spawania system sterowania uruchamia mechanizm pozycjonowania do pozycjonowania przedmiotu obrabianego. Po zakończeniu pozycjonowania system sterowania kontroluje elektrodę, aby zejść i wywierać ciśnienie, i uruchamia zasilanie spawania do spawania. Po zakończeniu spawania system sterowania kontroluje elektrodę w celu wzrostu, a następnie napędza zautomatyzowany mechanizm przekazywania do transportu spawanego przedmiotu obrabianego i przetransportuje kolejny obrabiany element, który ma być spawany do pozycji spawania i tak dalej, aby osiągnąć efektywną zautomatyzowaną produkcję spawania.

Iv. Zalety wydajności

4.1 Spawanie o bardzo precyzyjne

W branży produkcyjnej dla wielu produktów dokładność spawania jest bezpośrednio związana z wydajnością i jakością produktu. Dzięki zaawansowanej technologii i precyzyjnej strukturze automatyczna maszyna do spawania punktowego wykazała doskonałą wydajność w precyzyjnym spawaniu.

Jego wysoka precyzja wynika z precyzyjnego systemu sterowania. Automatyczna maszyna spawalnicza jest wyposażona w zaawansowane czujniki, które mogą monitorować kluczowe parametry, takie jak prąd, napięcie, ciśnienie i temperatura podczas procesu spawania w czasie rzeczywistym. Czujniki te szybko odwracają zebrane dane do systemu sterowania, a system sterowania dokładnie dostosowuje proces spawania za pomocą inteligentnych algorytmów sterowania zgodnie z ustalonymi parametrami procesu spawania. Na przykład podczas procesu spawania, jeśli czujnik prądu wykryje niewielką fluktuację prądu, system sterowania natychmiast dostosuje wyjście zasilania spawania, aby przywrócić prąd do ustalonej wartości, zapewniając w ten sposób stabilność i spójność procesu spawania oraz zapewniając jakość i dokładność wymiarową spoiny.

Dokładna konstrukcja systemu elektrody i ciśnienia zapewnia również silną gwarancję spawania o wysokiej precyzyjnej. Elektroda wykonana jest z wysokiej jakości materiałów i precyzyjnej technologii przetwarzania, a jej kształt i dokładność wymiarowa mogą spełniać wymagania dotyczące spawania bardzo precyzyjnego. Jednocześnie układ ciśnienia może dokładnie kontrolować ciśnienie przyłożone przez elektrodę do przedmiotu obrabianego, a stabilność i dokładność ciśnienia bezpośrednio wpływają na jakość tworzenia spoiny. Podczas spawania niektórych drobnych części o wyjątkowo wysokich wymaganiach precyzyjnych, takich jak spawanie pinów w układach elektronicznych, automatyczna maszyna spawalnicza może dokładnie kontrolować ciśnienie elektrody, aby zapewnić dobry kontakt między pinem a podłożem podczas spawania, tworząc w ten sposób spoiny wysokiej jakości i unikając problemów, takich jak spawanie zimne i zworki.

Możliwość pozycjonowania pozycjonowania zautomatyzowanego mechanizmu przenoszenia i pozycjonowania jest jednym z kluczowych czynników w osiągnięciu spawania bardzo precyzyjnego. Mechanizmy te mogą dokładnie przekazać obrabianie do pozycji spawania i utrzymywać stabilną postawę przedmiotu podczas procesu spawania. Na przykład w produkcji części motoryzacyjnych, dla spawania niektórych części złożonych w kształcie, zautomatyzowany mechanizm przenoszenia i pozycjonowania może dokładnie ustawić części pod elektrodą spawalkową zgodnie z programem wstępnym, a dokładność pozycjonowania może osiągnąć ± 0,01 mm, a nawet wyższą, zapewniając dokładność pozycji spawania, zapewniając w ten sposób konsystencję i niezawodność spawania.

4.2 Produkcja o wysokiej wydajności

Wysokie efektywne cechy produkcyjne automatycznej maszyny spawalniczej są ważnym powodem powszechnego zastosowania we współczesnej produkcji. Tradycyjne ręczne spawanie punktowe opiera się na doświadczeniu i biegłości spawacza, jest powolne i podatne na zmęczenie, co powoduje niestabilną wydajność produkcji. Automatyczna maszyna spawalnicza może znacznie poprawić szybkość spawania i wydajność produkcji poprzez automatyczne projektowanie procesów i mechanizm szybkiej reagowania.

Z perspektywy cyklu spawalniczego proces spawania automatycznego spawania spawalniczego może być wysoce zautomatyzowany i szybki. Przykładając wspólne spawanie ciał samochodowych, automatyczna maszyna spawalnicza może zakończyć operację spawania punktowego w ciągu zaledwie kilku sekund i może działać w sposób ciągły. Natomiast ręczne spawanie punktowe zajmuje nie tylko dużo czasu dla pojedynczego punktu spawania, ale także wymaga od spawaczy często poruszania się między różnymi punktami spawania, co znacznie zmniejsza wydajność produkcji. Automatyczna maszyna spawalnicza może szybko przetransportować przedmiot do pozycji spawania za pomocą mechanizmu zautomatyzowanego przekazywania i pozycjonowania. Po zakończeniu spawania gotowego produktu można szybko usunąć i wysłać do następnego obrabiania w celu spawania. Cały proces odbywa się za jednym razem, prawie bez przerwy, co znacznie skraca cykl produkcji.

Automatyczna maszyna spawalnicza może zrealizować jednoczesne spawanie wielu stacji, co dodatkowo poprawia wydajność produkcji. Niektóre na dużą skalę automatyczne linie spawania spawania są wyposażone w wiele stacji spawalniczej, z których każda może jednocześnie spawać różne części przedmiotu obrabianego. Ta równoległa metoda operacji może w tym samym czasie wykonać więcej zadań spawania. W produkcji modułów akumulatorów wielostwał automatyczny spawalniczy maszyna spawalnicza może jednocześnie wykryć wiele punktów połączenia ogniwa akumulatora. W porównaniu z metodą spawania pojedynczego punktu spawania, wydajność produkcji można zwiększyć kilkakrotnie.

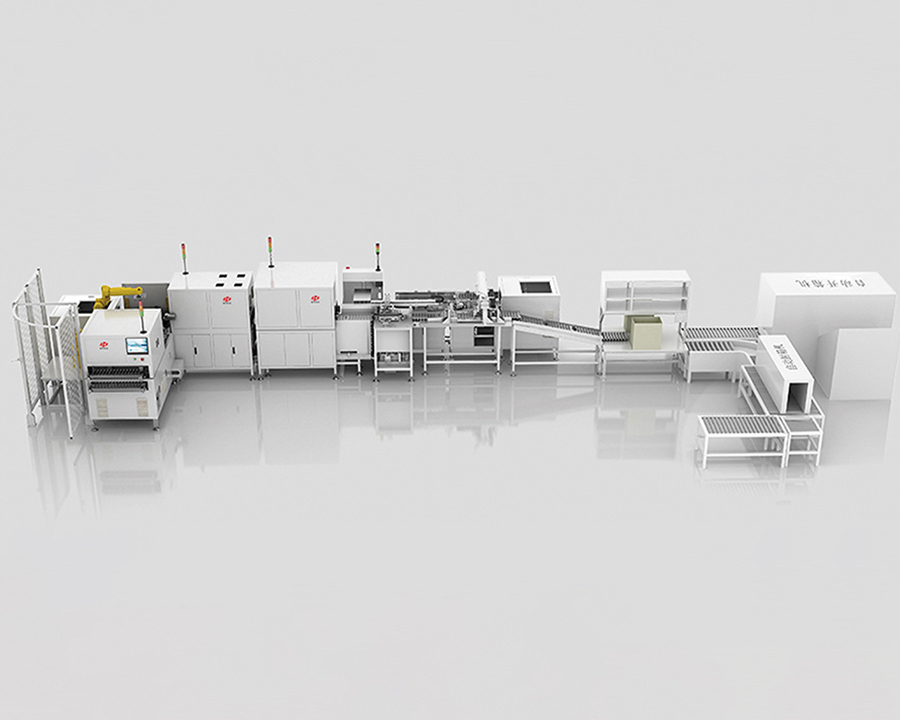

Automatyczna maszyna spawalnicza może również bezproblemowo łączyć się z innymi zautomatyzowanymi urządzeniami i liniami produkcyjnymi, aby osiągnąć pełną automatyzację procesu produkcyjnego. Na przykład w produkcji produktów elektronicznych automatyczne maszyny do spawania punktowego mogą tworzyć kompletną zautomatyzowaną linię produkcyjną z automatycznymi podajnikami, sprzętem testującym, sprzętem pakowania itp. Z transportu surowców, przetwarzanie spawania do testowania i opakowania produktów gotowych, cały proces nie wymaga interwencji człowieka i może działać 24 godziny na dobę, znacznie poprawiając wydajność produkcji i wydajności produkcji.

4.3 Stabilna jakość spawania

Stabilna jakość spawania jest jedną z podstawowych zalet automatycznych maszyn do spawania punktowego i kluczową gwarancją dążenia do spójności i niezawodności produktu w branży produkcyjnej. Podczas ręcznego spawania punktowego na jakość spawania łatwo wpływa różnorodne czynniki ludzkie, takie jak nastrój spawacza, poziom umiejętności i status pracy, co powoduje nierówną jakość spoin. Automatyczna maszyna spawalnicza może zapewnić wysoce spójną jakość każdego spawania poprzez precyzyjną kontrolę parametrów i stabilną wydajność pracy.

System zasilacza spawalniczego automatycznego spawalniczego maszyny spawalniczej może zapewnić stabilną prąd wyjściową, co jest podstawą zapewnienia stabilnej jakości spawania. Niezależnie od tego, czy jest to zasilacz prądu przemiennego o częstotliwości przemysłowej, zasilacz napędu falownika o średniej częstotliwości, czy zasilanie magazynowania energii kondensatora, zostały one starannie zaprojektowane i zoptymalizowane w celu utrzymania stabilności obecnej w różnych warunkach spawania. Stabilny prąd oznacza, że ciepło wytwarzane podczas każdego spawania jest zasadniczo takie same, tak że rozmiar i kształt bryłki spoiny pozostały spójne, zapewniając wytrzymałość i niezawodność spoiny.

System sterowania odgrywa ważną rolę w utrzymywaniu stabilnej jakości spawania. Może monitorować i dostosowywać różne parametry w procesie spawania w czasie rzeczywistym i automatycznie je poprawić, gdy parametry odbiegają od wartości ustalonych. Na przykład, gdy zostanie wykryte, że stan powierzchni zmienia się obrabia i wzrasta opór kontaktu, system sterowania automatycznie zwiększy prąd spawania lub wydłuży czas spawania, aby zapewnić normalny postęp procesu spawania i jakość spoiny.

Stabilność układu elektrody i ciśnienia jest również ważnym czynnikiem zapewniającym jakość spawania. Odporność na zużycie oraz dobra przewodność elektryczna i cieplna elektrody mogą utrzymać stabilną wydajność podczas długoterminowego spawania i zmniejszyć degradację jakości spawania spowodowanego zużyciem elektrody. Układ ciśnienia może dokładnie kontrolować ciśnienie elektrody na przedmiotie, aby upewnić się, że szczelność kontaktu między obrabianami jest spójna podczas każdego spawania, zapewniając w ten sposób jakość spoiny. Regularna konserwacja i wymiana elektrod, a także kalibracja i debugowanie układu ciśnieniowego, mogą jeszcze bardziej poprawić stabilność i niezawodność jakości spawania.

4.4 Zmniejsz intensywność pracy i koszty pracy

W tradycyjnych ręcznych operacjach spawania spawacze muszą przez długi czas utrzymywać stałą postawę i przytrzymać pistolet spawałowy w celu powtarzających się operacji, co jest wyjątkowo pracochłonne. Prace długoterminowe mogą z łatwością prowadzić do zmęczenia spawaczy i zwiększyć ryzyko wypadków przemysłowych. Pojawienie się automatycznych maszyn do spawania punktowego znacznie poprawiło tę sytuację. Zautomatyzowany proces działania automatycznego spawalniczego maszyny spawalniczej umożliwia pracownikom monitorowanie sprzętu, ustawianie parametrów oraz obciążenia i rozładowywania materiałów bez bezpośredniego uczestnictwa w procesie spawania, co znacznie zmniejsza intensywność pracy. Pracownicy mogą być uwolnione od ciężkiej siły fizycznej i poświęcić więcej energii na więcej prac technicznych, takich jak konserwacja sprzętu i kontrola jakości.

Z punktu widzenia kosztów pracy automatyczne maszyny do spawania punktowego mogą znacznie obniżyć koszty pracy przedsiębiorstw. Linia produkcyjna wyposażona w automatyczne maszyny do spawania punktowego wymaga znacznie mniej operatorów niż tradycyjne manualne linie produkcyjne spawania. Przykładem produkcji samochodów po przyjęciu automatycznej linii produkcyjnej spawalniczej zadania spawalnicze, które pierwotnie wymagały dziesiątek spawaczy do ukończenia, wymagają tylko kilku wykwalifikowanych pracowników do zarządzania i monitorowania sprzętu. Ponadto działanie automatycznej maszyny do spawania punktowego jest stosunkowo proste, a wymagania umiejętności dla pracowników są stosunkowo niskie. Przedsiębiorstwa nie muszą spędzać dużo czasu i pieniędzy na długoterminowe szkolenie zawodowe dla pracowników, co dodatkowo zmniejsza wydatki na koszty pracy. Ponadto wydajna zdolność produkcyjna automatycznego spawalniczego maszyny spawalniczej umożliwia przedsiębiorstwom wykonywanie większej liczby zadań produkcyjnych w tym samym czasie, poprawę wydajności produkcji i obniżenie kosztów pracy przydzielonych do jednego produktu, co poprawia korzyści ekonomiczne i konkurencyjność rynku przedsiębiorstwa.

V. Pola aplikacji

5.1 Przemysł produkcyjny samochodowy

Przemysł produkcyjny samochodów jest jednym z najczęściej i najczęściej stosowanych dziedzin automatycznych maszyn spawalniczych. Korpus samochodowy jest wykonany z dużej liczby metalowych płyt połączonych spawaniem, z dużą liczbą punktów spawania, a wymagania dotyczące jakości spawania i wydajności produkcji są wyjątkowo wysokie. Automatyczna maszyna spawalnicza stała się kluczowym sprzętem do produkcji nadwozia samochodowego o wysokiej precyzji, wysokiej wydajności i stabilnej jakości spawania.

W procesie spawania nadwozia samochodowego automatyczna maszyna spawalnicza może szybko i dokładnie spawanie części o różnych kształtach i rozmiarach, aby utworzyć strukturę szkieletu ciała. Na przykład w spawaniu drzwi samochodowych, dachach, panelach podłogowych i innych części automatyczne spawanie punktowe może dokładnie umieścić części tłoczenia w pozycji spawalniczej poprzez automatyczną mechanizm przenoszenia i pozycjonowania, a następnie używać wielostopniowej jednoczesnej technologii spawania, aby zakończyć spawanie dużej liczby spawalni w ciągu krótkiego, znacznie poprawiają wydajność produkcji. Ponadto automatyczna maszyna spawalnicza może dokładnie kontrolować parametry spawania, aby zapewnić spójność jakości każdego spoiny, zapewniając siłę i bezpieczeństwo struktury ciała.

W spawaniu podwozia samochodowego automatyczna maszyna spawalnicza odgrywa również ważną rolę. Komponenty podwozia zwykle mają duże obciążenia i mają bardziej rygorystyczne wymagania dotyczące jakości spawania. Automatyczna maszyna spawalnicza może zapewnić stabilną moc wyjściową o wysokiej prądu i osiągnąć wysokiej jakości spawanie grubszych płyt, przyjmując zaawansowane systemy zasilania spawalniczego, takie jak zasilacz zasilania falownika o średnim częstotliwości lub zasilacz energii kondensatorowej. Jednocześnie jego wysoka precyzyjna elektroda i układ ciśnienia mogą zapewnić, że rozmiar i kształt bryłki spoiny spawania spełniają wymagania projektowe, zapewniając siłę połączenia i niezawodność elementów podwozia.

Wraz z szybkim rozwojem nowych pojazdów energetycznych automatyczne maszyny spawalnicze były również szeroko stosowane w dziedzinie produkcji akumulatorów mocy. Moduł zasilania składa się z wielu ogniw akumulatorowych podłączonych przez spawanie, co wymaga wyjątkowo wysokiej dokładności i niezawodności spawania. Automatyczne maszyny do spawania punktowego mogą korzystać z zaawansowanych technologii spawania, takich jak spawanie lustrzane laserowe, aby osiągnąć precyzyjne spawanie zakładek ogniw akumulatorowych, uniknąć zwarć baterii i nadmierna odporność kontaktowa spowodowana złym spawaniem, oraz zapewnić wydajność i bezpieczeństwo baterii zasilania.

5.2 Przemysł elektroniczny i elektryczny

Produkty przemysłu elektronicznego i elektrycznego charakteryzują się niewielką wielkością, wysoką precyzją i wysoką integracją, a wymagania dotyczące precyzji i niezawodności procesu spawania są niezwykle wymagające. Dzięki unikalnym zaletom automatyczne maszyny spawalnicze zajmują ważną pozycję w produkcji spawania przemysłu elektronicznego i elektrycznego.

W spawaniu komponentów elektronicznych, takich jak rezystory, kondensatory, wióry itp. Oraz płytki obwodowe, automatyczne spawanie punktowe mogą korzystać z technologii spawania lustrzanowego lub precyzyjnego oporu. Spawanie punktowe laserowe ma zalety skoncentrowanej energii i małej strefy dotkniętej ciepłem oraz może osiągnąć spawanie małych stawów lutowniczych bez uszkodzenia otaczających komponentów. Na przykład w procesie spawania układów telefonów komórkowych spawanie punktowe laserowe może dokładnie połączyć piny układu z podkładkami na płytce obwodu, a średnicę złącza lutowania może być kontrolowana do dziesiątek mikronów lub nawet mniejszej, zapewniając normalne działanie układu i stabilność transmisji sygnału. Spawanie punktowe precyzyjnego oporu nadaje się do spawania niektórych elementów elektronicznych, które wymagają wysokiej wytrzymałości złącza lutowania. Dokładnie kontrolując prąd spawania, ciśnienie czasowe i elektrody można uformować wysokiej jakości połączenia lutownicze, aby zapewnić niezawodne połączenie między komponentami i płytami obwodowymi.

W montażu spawania produktów elektrycznych, takich jak spawanie zewnętrznych skorup lodówek, klimatyzatorów, pralki itp., Automatyczne maszyny spawalnicze mogą zrealizować zautomatyzowaną produkcję masy. Dzięki zautomatyzowanemu mechanizmowi przenoszenia i pozycjonowania różne elementy skorupy elektrycznej można dokładnie przekazać do pozycji spawania, a następnie do szybkiego spawania można wykorzystać automatyczne spawanie. Wysoka wydajność produkcji automatycznej maszyny spawalniczej może zaspokoić potrzeby produkcji elektrycznych na dużą skalę, a stabilna jakość spawania zapewnia również wygląd i wytrzymałość strukturalną produktu.

Ponadto, w niektórych specjalnych potrzebach spawania w przemyśle elektronicznym i elektrycznym, takie jak spawanie materiałów odmiennych i spawanie elastycznych płyt obwodów, automatyczna maszyna spawalnicza może również osiągnąć wysokiej jakości spawanie, przyjmując specjalne procesy spawania i konfiguracje sprzętu, zapewniając silne wsparcie dla innowacyjnego projektu i produkcji produktów elektronicznych i elektrycznych.

5.3 Pole lotnicze

Pole lotnicze osiągnęło ekstremalne wymagania dotyczące jakości i niezawodności produktu. Jako jeden z kluczowych procesów w produkcji części lotniczych, spawanie stawia wyjątkowo wysokie wymagania dotyczące wydajności i precyzji sprzętu do spawania. Automatyczne maszyny do spawania punktowego były szeroko stosowane w polu lotniczym ze względu na ich wysoką precyzję, wysoką jakość i wysoką niezawodność.